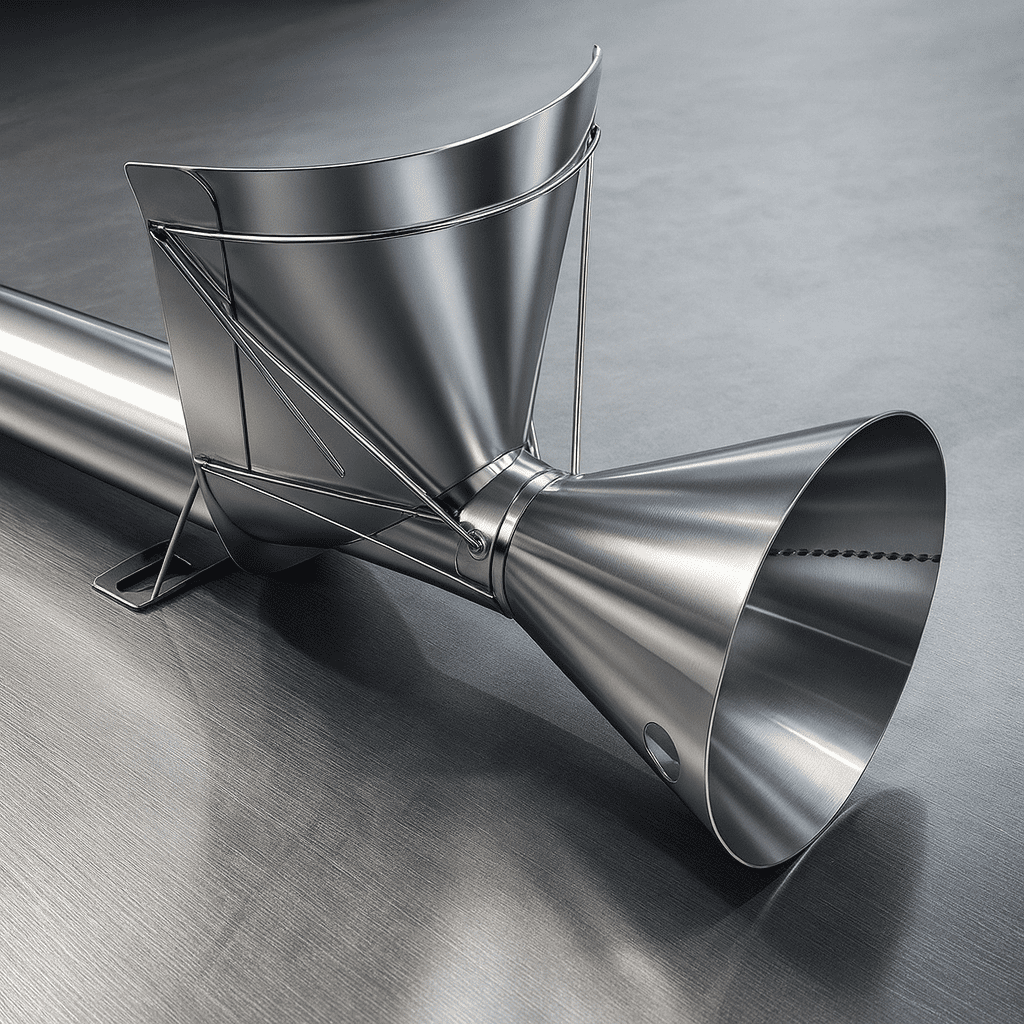

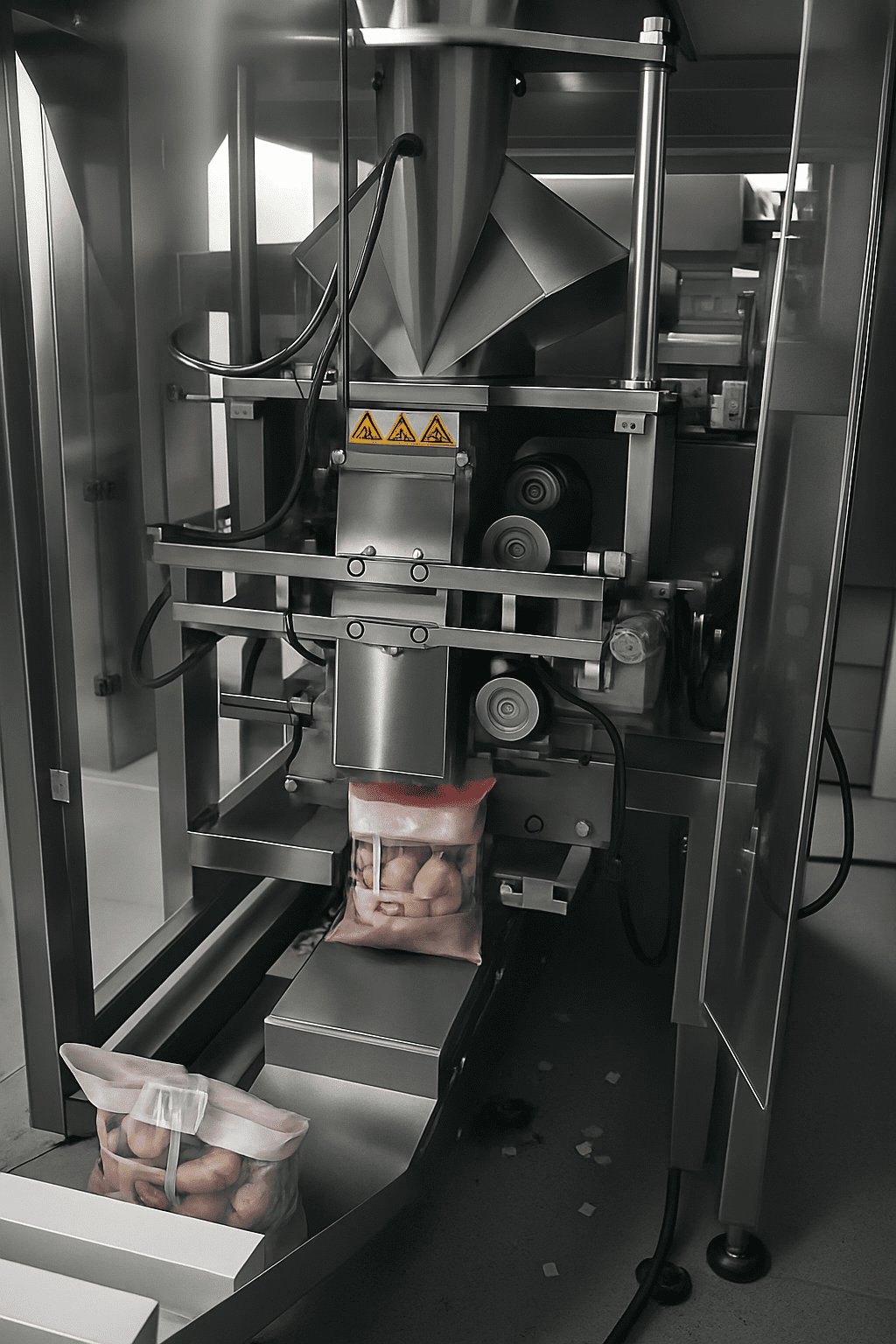

No ecossistema complexo de um Máquina de Formulação Vertical, Enchimento e Selagem (VFFS), Cada componente desempenha um papel crucial. No entanto, poucos são tão fundamentais quanto o forma de bolsa, também conhecido como o formando ombro ou colar de formação. Esta peça de aço inoxidável, habilmente moldada, é o coração do processo de embalagem, responsável por transformar uma folha plana de filme de embalagem em um tubo perfeitamente formado, pronto para enchimento e selagem.

Para os fabricantes de máquinas, um formador bem projetado é fundamental para alcançar altas velocidades e qualidade consistente das embalagens. Enquanto isso, os distribuidores de peças o reconhecem como uma peça de reposição de alto valor agregado e com demanda constante. Além disso, para as fábricas de alimentos, compreender o formador é o primeiro passo para solucionar diversos problemas comuns de embalagem.

Este guia completo abrange tudo o que você precisa saber sobre Formadores de sacos VFFS, Desde suas funções principais e características de desempenho até os critérios de seleção, o momento ideal para substituição e as tecnologias emergentes.

Como funciona uma máquina de formar sacos?

A função de um formador de sacos é elegante em sua simplicidade. Primeiro, um rolo plano de filme de embalagem é alimentado sobre a "aba" ou "colarinho" superior do formador. Em seguida, a geometria única e complexa do formador guia o filme, fazendo com que ele se enrole ao redor do cilindro.formando tubo.À medida que o filme é puxado pelas correias da máquina, as duas bordas externas se sobrepõem, criando uma "sobreposição" ou "aba" que é então selada pela seladora vertical para formar um tubo contínuo. Finalmente, o produto é despejado através do tubo de formação para dentro da embalagem recém-formada.

Anatomia de um ex-atleta de alto desempenho

Embora possam parecer peças de metal simples e polido, as matrizes de alto desempenho são o resultado de engenharia avançada e fabricação de precisão. Diversas características-chave determinam a qualidade e o desempenho de uma matriz.

1. Material e Acabamento da Superfície

A escolha do material impacta diretamente a durabilidade, a conformidade com as normas de higiene e a resistência a ambientes de produção agressivos do produto. Aço inoxidável 304 é o padrão da indústria devido à sua excelente conformabilidade, resistência à corrosão e custo-benefício. Em contrapartida, para aplicações que envolvem produtos altamente ácidos, produtos químicos agressivos de lavagem ou ambientes marinhos, Aço inoxidável 316 É a escolha superior, oferecendo maior resistência à corrosão por pites e à corrosão em geral.

O acabamento da superfície é igualmente crucial. Especificamente, uma superfície impecável, polimento espelhado minimiza o atrito, permitindo que o filme deslize suavemente sobre a base. Quaisquer arranhões, amassados ou soldas malfeitas aumentarão o atrito, fazendo com que o filme arraste, enrugue ou rasgue. Alternativamente, para aplicações que envolvam filmes adesivos (como os usados em confeitaria) ou produtos em pó (como especiarias em pó), um superfície com covinhas ou texturizada Pode ser empregado estrategicamente para reduzir a área de contato com a superfície e minimizar problemas relacionados ao atrito.

2. O design "asa" ou de gola

O formato da gola é o elemento de design mais crítico. Ele determina a suavidade e uniformidade com que o filme é manuseado durante a transição de uma folha plana para um tubo moldado. Consequentemente, uma asa mal projetada exercerá tensão desigual sobre o filme, causando problemas de rastreamento, enrugamento e possível ruptura em altas velocidades. Projetos avançados de asas utilizam modelagem de dinâmica de fluidos computacional (CFD) para otimizar a geometria da asa e minimizar a tensão sobre o filme.

3. Formação do ângulo

O ângulo do tubo de formação em relação ao plano horizontal é um parâmetro importante, porém frequentemente negligenciado. Por exemplo, um ângulo mais acentuado (mais vertical) é adequado para produtos de movimento rápido e fluxo livre, como grânulos ou pellets, pois a gravidade auxilia na rápida descida do produto. Por outro lado, um ângulo mais raso é melhor para pós coesivos de movimento mais lento, que precisam de mais tempo para decantar e desaerar antes da selagem.

4. Qualidade de Construção

A fabricação de precisão é imprescindível. Busque soldas perfeitas, bordas arredondadas e espessura de parede consistente. De fato, quaisquer cantos vivos, cordões de solda ásperos ou inconsistências dimensionais podem danificar a película, causando problemas operacionais imediatos e desgaste acelerado.

Quando devo substituir o meu suporte de saco de compras? 5 sinais críticos.

O formador de sacos é uma peça sujeita a desgaste. Ao longo de milhões de ciclos, o atrito constante do filme acabará por desgastar a sua superfície. Portanto, reconhecer os sinais de falha de um formador e substituí-lo proativamente evita paradas dispendiosas, reduz o desperdício de material e mantém a qualidade do produto. Aqui estão os cinco sinais críticos que indicam que é hora de substituir o formador.

Sinal 1: Degradação de desempenho evidente

Problemas de desempenho costumam ser os primeiros e mais visíveis sinais de um molde desgastado. Se você observar algum dos seguintes sintomas, é provável que o molde seja o culpado.

O rastreamento de filme torna-se instável

O filme desvia-se constantemente para um lado, e nenhum ajuste na tensão do filme ou nos roletes guia consegue estabilizá-lo. Isso indica que as superfícies guia do filme não são mais simétricas devido ao desgaste irregular.

O alinhamento da vedação vertical se deteriora.

A sobreposição das bordas da película na seladora vertical é inconsistente, resultando em vedações fracas ou vazamentos no canal. Isso geralmente é causado por uma borda desgastada ou danificada na seladora, que cria uma dobra ou vinco na película.

A taxa de rejeição sobe acima dos níveis aceitáveis.

Se a sua taxa de rejeição de sacos subir acima de 0,5% (quando um sistema bem mantido deve estar abaixo de 0,2%), e a análise da causa raiz apontar para falhas de vedação ou deformidades dos sacos, a primeira é a principal suspeita.

Sinal 2: Indicadores de desgaste físico

Inspeções visuais e táteis regulares do primeiro podem revelar danos físicos antes que levem a uma falha catastrófica.

Os danos na superfície são visíveis.

Passe a mão (ou um pano macio) por toda a extensão do filme na matriz. Qualquer aspereza que você sentir causará atrito e danos ao filme. Mesmo pequenos arranhões podem concentrar a tensão, levando a rasgos no filme.

As bordas guiadas mostram o desgaste.

As bordas da forma que guiam o filme para dentro do tubo são particularmente suscetíveis ao desgaste. Se essas bordas não estiverem mais afiadas e bem definidas, o filme não será guiado com precisão, causando problemas de alinhamento e vedação.

A corrosão aparece.

Embora o aço inoxidável seja resistente à corrosão, ele não é à prova de corrosão. Se você observar ferrugem, corrosão por pite ou descoloração (especialmente em áreas que não entram em contato com alimentos ou em pontos de solda), a integridade estrutural do aço pode estar comprometida.

Sinal 3: Alterações nos Requisitos de Produção

Às vezes, a substituição de um equipamento antigo não se deve ao desgaste, mas sim à evolução das necessidades do negócio.

Sua linha de produtos se expande

Você está lançando novos produtos que exigem um tamanho ou formato de embalagem diferente (por exemplo, trocando embalagens tipo almofada por embalagens com reforço lateral) ou um tipo de filme diferente. Consequentemente, seu molde atual simplesmente não é compatível com os novos requisitos.

Alterações nos materiais de embalagem

Você está mudando para um novo fornecedor de filme ou para uma estrutura de filme diferente (por exemplo, de um laminado tradicional para um material biodegradável). Como resultado, o novo filme não funciona bem no seu suporte atual devido a diferenças de rigidez, fricção ou sensibilidade ao calor.

Metas de velocidade aumentam

Você está investindo na modernização da sua máquina para operar em velocidades mais altas (por exemplo, de 60 para 80 sacos por minuto). Infelizmente, o projeto da sua formadora atual tornou-se o gargalo, incapaz de processar o filme nas novas velocidades sem causar problemas.

Sinal 4: Análise de Custos de Manutenção

Uma análise puramente financeira também pode justificar uma substituição anterior.

Os custos anuais de manutenção são excessivos.

Se o custo acumulado de reparos, polimento ou soluções alternativas para problemas com o molde exceder 15% do custo de um molde novo em um único ano, a substituição é a opção mais econômica.

O tempo de inatividade excede os limites aceitáveis.

Se os problemas anteriores estiverem causando mais de 8 horas de inatividade não planejada por mês, a perda de valor da produção supera em muito o custo de uma peça nova.

As peças estão obsoletas.

O fabricante original descontinuou o modelo da sua máquina e as peças de reposição (ou a experiência necessária para repará-las) não estão mais facilmente disponíveis.

Sinal 5: Preocupações com Higiene e Conformidade

Nas indústrias alimentícia e farmacêutica, a higiene é fundamental. Se o seu recipiente apresentar frestas, buracos ou áreas ásperas onde resíduos de produtos ou bactérias possam se acumular e não possam ser limpos eficazmente, ele deve ser substituído imediatamente para manter a conformidade com as normas de segurança alimentar.

Um guia completo de 5 etapas para selecionar o ex-funcionário certo.

Escolher a forma correta é uma decisão complexa que exige uma análise cuidadosa das suas necessidades de produção, equipamentos e materiais. Siga esta abordagem sistemática para garantir a seleção da solução de conformação ideal.

Etapa 1: Defina seus requisitos de produção

Comece analisando minuciosamente o que você está embalando e como está embalando.

Analisar as características do produto

Seu produto é um pó de fluxo livre, um grânulo coesivo, um líquido viscoso ou um sólido frágil? As características de fluxo do produto influenciarão o ângulo de formação e o diâmetro do tubo necessários. Por exemplo, um produto pegajoso pode exigir um tubo de diâmetro maior para evitar a formação de pontes, enquanto um produto de fluxo livre pode usar um tubo mais estreito para uma maior produtividade.

Determinar as especificações do material de embalagem

Que tipo de filme você está usando? É uma monocamada de polietileno (PE), um laminado multicamadas ou um material biodegradável mais recente? Além disso, qual é a espessura do filme (medida em mícrons ou gauge) e qual é o seu coeficiente de atrito? Filmes com alto coeficiente de atrito (filmes pegajosos) podem exigir um molde com um revestimento especial de baixo atrito ou uma superfície texturizada.

Definir parâmetros de produção

Qual é a sua meta de velocidade de produção (sacos por minuto)? Quais são as dimensões exatas dos sacos que você precisa produzir (comprimento, largura, profundidade do reforço lateral, se aplicável)? Além disso, quantas horas por dia a máquina ficará em funcionamento? Operações de alta velocidade e alto volume exigem máquinas formadoras construídas com tolerâncias mais rigorosas e com materiais mais duráveis.

Etapa 2: Verificação de compatibilidade do equipamento

O novo equipamento deve ser física e funcionalmente compatível com sua máquina VFFS existente.

Verifique as dimensões da interface e o padrão de montagem.

Diferentes fabricantes de máquinas utilizam diferentes sistemas de montagem. Portanto, você deve fornecer a marca e o modelo exatos da sua máquina VFFS (por exemplo, “Ishida Atlas 5000”, “Rovema VPK 260”) para garantir que a nova formadora tenha o padrão de furos para parafusos, as dimensões da flange de montagem e a altura total corretas.

Confirme a compatibilidade do sistema de controle.

Sua máquina é acionada mecanicamente (por came) ou por servomotor? Embora a primeira seja um componente passivo, o sistema de controle da máquina determina o tempo e a velocidade com que o filme é puxado, o que pode afetar o projeto da primeira.

Avaliar as restrições de espaço para instalação

Meça o espaço vertical e horizontal disponível ao redor da área de formação. Algumas máquinas de formação de alto desempenho possuem abas maiores ou exigem espaço adicional para a passagem do filme.

Etapa 3: Seleção de Materiais e Processos

O material e o tratamento de superfície do primeiro devem ser adequados ao seu ambiente de aplicação específico.

Padrão da Indústria Alimentar

Para aplicações de contato direto com alimentos, Aço inoxidável 316 com acabamento polido espelhado (Ra < 0,4 µm) é o padrão ouro. Isso garante a conformidade com os regulamentos de segurança alimentar da FDA e da UE e proporciona uma superfície fácil de limpar e desinfetar.

Ambientes corrosivos

Se você embala produtos ácidos (como vinagre ou frutas cítricas) ou se sua área de produção utiliza produtos químicos de limpeza agressivos, considere uma forma com... Revestimento de Teflon (PTFE) ou uma feita de uma liga especial resistente à corrosão.

Aplicações de alto desgaste

Para produtos abrasivos ou operações de altíssima velocidade, procure por moldes com bordas endurecidas ou tiras de desgaste substituíveis nos pontos de contato mais críticos. Isso pode prolongar significativamente a vida útil do produto.

Etapa 4: Critérios de Avaliação de Fornecedores

Nem todos os fornecedores anteriores são iguais. Avalie os fornecedores em potencial com base nesses fatores críticos.

Suporte técnico e capacidade de resposta

O fornecedor possui engenheiros de aplicação experientes que podem ajudá-lo a selecionar o molde correto e solucionar problemas? Além disso, qual é o tempo de resposta típico para consultas técnicas?

Capacidades de personalização e prazo de entrega

Eles conseguem projetar e fabricar um molde personalizado de acordo com suas especificações exatas, caso um modelo padrão não seja adequado? Qual é o prazo de entrega para pedidos personalizados em comparação com itens em estoque?

Reputação e referências do setor

Solicite estudos de caso ou referências de clientes do seu setor específico (alimentício, farmacêutico, químico, etc.). Um fornecedor com histórico comprovado no seu setor é inestimável.

Etapa 5: Análise do Custo Total de Propriedade (TCO)

Não se atenha apenas ao preço de compra. Em vez disso, considere o custo total de propriedade ao longo da vida útil esperada do equipamento (normalmente de 3 a 5 anos em uma operação de alto volume):

- Preço de compra inicial

- Custos de Instalação e Comissionamento

- Custos de manutenção previstos (limpeza, pequenos reparos)

- Custos de tempo de inatividade (se o primeiro for propenso a causar problemas)

- Custos do descarte de filmes (Um molde mal projetado pode aumentar as taxas de refugo)

Em última análise, uma máquina de conformação um pouco mais cara e de maior qualidade, que reduz o tempo de inatividade e o desperdício, geralmente terá um custo total de propriedade (TCO) menor do que uma alternativa barata.

Solução de problemas comuns relacionados ao Bag Forger

Problema | Possível causa relacionada ao ex-cônjuge | Solução |

Enrugamento do filme | Superfície anterior danificada ou riscada, criando atrito; Projeto de asa incorreto para a rigidez do filme. | Inspecione a peça original em busca de danos superficiais usando uma luz forte e as pontas dos dedos. Se a peça for nova, a geometria da asa pode não estar adequada ao seu filme; entre em contato com o fornecedor para solicitar um novo projeto ou a substituição da peça. |

Rastreamento de filme ruim | O primeiro não está montado centralmente em relação à linha central da máquina, ou o próprio primeiro é assimétrico devido a tolerâncias de fabricação inadequadas. | Use um fio de prumo ou uma ferramenta de alinhamento a laser para verificar se a peça está perfeitamente centrada. Se o problema persistir após o alinhamento, a própria peça pode estar com defeito e deve ser devolvida. |

Vazamentos em selos verticais (vazamentos em canais) | Uma aresta viva, rebarba ou amassado no tubo de formação está vincando o filme logo antes de ele entrar na seção de vedação vertical, criando uma via de vazamento. | Inspecione cuidadosamente todo o percurso da película sobre a forma, prestando especial atenção à área imediatamente anterior às mandíbulas de vedação vertical. Use lixa fina ou um composto polidor para suavizar quaisquer imperfeições. |

Ponte de produto em tubo | O diâmetro do tubo de formação é muito pequeno para o tamanho das partículas ou para as características de fluxo do produto. | Substitua por um molde com diâmetro interno maior. Consulte o fornecedor do molde para determinar o tamanho ideal do tubo para o seu produto. |

Melhores práticas de manutenção para maximizar a vida útil do equipamento.

O cuidado e o manuseio adequados podem prolongar significativamente a vida útil do seu produto. forma de bolsa e manter um desempenho ideal.

Limpe com cuidado

Nunca utilize esponjas abrasivas, raspadores de metal ou produtos químicos agressivos (como água sanitária ou ácidos fortes) para limpar uma forma. Esses materiais danificarão a superfície polida. Em vez disso, use um pano macio e sem fiapos com álcool isopropílico ou um detergente suave com pH neutro. Para resíduos persistentes, deixe a forma de molho em água morna com sabão antes de limpá-la delicadamente.

Manuseie com extrema cautela.

As matrizes são instrumentos de precisão e são facilmente danificadas por impacto. Durante as trocas de formato, nunca as coloque diretamente sobre o piso de concreto nem as bata contra a estrutura da máquina. Sempre armazene as matrizes em um suporte acolchoado específico ou em estojos protetores revestidos com espuma.

Cronograma de inspeções regulares

Inclua uma inspeção visual e tátil da superfície do objeto na sua lista de verificação diária ou semanal de manutenção preventiva. Detectar um pequeno arranhão logo no início pode evitar que ele se torne um problema maior.

Torque de instalação adequado

Ao instalar uma forma, utilize sempre uma chave dinamométrica calibrada e siga os valores de torque especificados pelo fabricante para os parafusos de fixação. Apertar em excesso pode deformar a forma, enquanto apertar insuficientemente pode permitir que ela se desloque durante a operação.

Inovação e tendências futuras na tecnologia de fabricação de sacos

A indústria de VFFS (Variable Fat-Fold System) não está parada. Tecnologias emergentes estão transformando a humilde máquina de formar sacos, de um componente passivo, em um sistema inteligente e adaptável.

Tecnologia Smart Former

A próxima geração de máquinas de moldagem está sendo equipada com sensores e conectividade integrados.

Monitoramento em tempo real

Sensores integrados podem monitorar continuamente a tensão, a posição e a temperatura do filme enquanto ele se desloca sobre a forma. Esses dados são enviados de volta para o sistema de controle da máquina ou para uma plataforma de análise baseada em nuvem.

Sistemas de autocompensação

As máquinas de conformação avançadas podem usar microatuadores para ajustar automaticamente a posição da asa ou o ângulo de conformação em tempo real, compensando variações ou desgaste da película. Como resultado, elas mantêm o desempenho ideal sem intervenção do operador.

Conectividade IoT e Manutenção Preditiva

Ao conectar o equipamento à Internet Industrial das Coisas (IIoT), os fabricantes podem implementar estratégias de manutenção preditiva. O sistema pode alertar os operadores quando os dados dos sensores indicarem que o equipamento está começando a se desgastar e precisará ser substituído em breve. Consequentemente, isso permite paradas programadas em vez de falhas inesperadas.

Designs multifuncionais e de rápida adaptação

A flexibilidade está se tornando cada vez mais importante nas operações modernas de embalagem.

Um ex-funcionário, vários estilos de bolsas

Estão surgindo designs inovadores que permitem a uma única máquina de moldar produzir vários tipos de sacos (por exemplo, sacos tipo almofada e sacos com reforço lateral) usando componentes modulares e intercambiáveis ou geometria ajustável.

Sistemas de troca rápida

Sistemas de montagem de liberação rápida e sem ferramentas estão reduzindo o tempo necessário para trocar uma forma de 30 a 60 minutos para apenas 5 a 10 minutos. Portanto, isso minimiza as interrupções na produção durante a troca entre produtos.

Compatibilidade com materiais sustentáveis

À medida que a indústria se volta para filmes biodegradáveis e compostáveis, os antigos fabricantes estão desenvolvendo novos tratamentos de superfície e geometrias otimizadas para esses materiais. Esses novos filmes geralmente apresentam características de fricção e rigidez diferentes em comparação com os plásticos tradicionais.

Conclusão: Seu parceiro para embalagens perfeitas

A bolsa É mais do que apenas um componente; é a base de um produto de qualidade. Uma máquina de moldagem bem projetada e com manutenção adequada garante uma produção eficiente, reduz o desperdício e entrega um produto que reflete a qualidade da marca.

Entender quando substituir sua forma, como selecionar a adequada para sua aplicação e como realizar a manutenção correta são habilidades essenciais para qualquer operação de embalagem. Com o avanço da tecnologia, as formas do futuro serão mais inteligentes, adaptáveis e eficientes do que nunca.

Seja você um fabricante de máquinas em busca de um parceiro confiável, um atacadista com peças de alta demanda em estoque ou uma fábrica de alimentos que precisa de uma peça de reposição, a Fill-Package oferece uma linha completa de formadoras de sacos VFFS de alto desempenho. Entre em contato conosco hoje mesmo para discutir suas necessidades e deixe que nossos especialistas o orientem na busca da solução de conformação perfeita.