Introdução

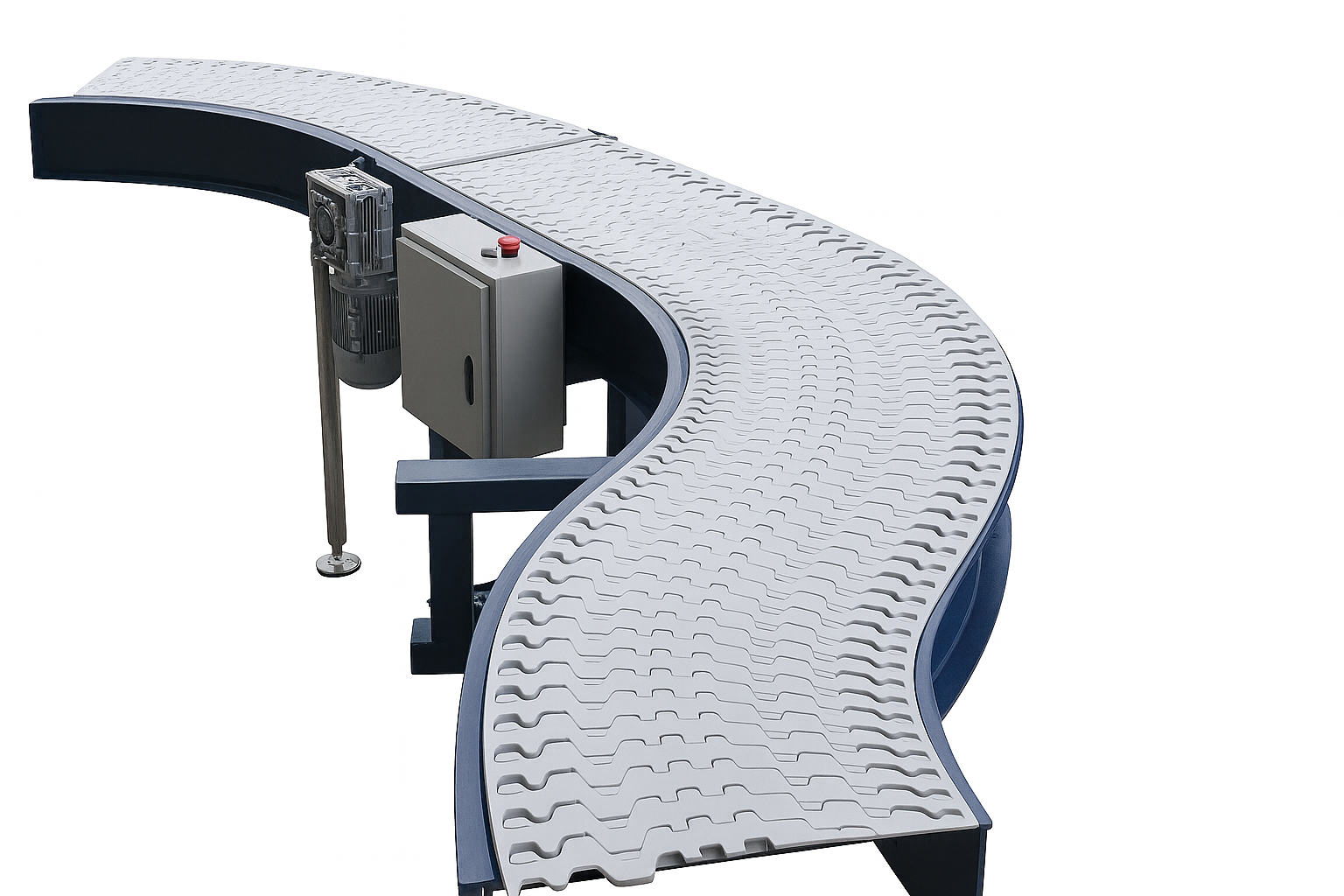

Em qualquer instalação automatizada, um transportador de correia curva é um ativo essencial para a missão. Sua falha não apenas interrompe uma parte da linha de produção; ela cria um gargalo que pode paralisar todas as operações a montante e a jusante. O impacto financeiro de paradas não planejadas — medido em perda de produção, prazos perdidos e custos trabalhistas — pode ser impressionante. No entanto, muitas dessas falhas são evitáveis.

A chave para maximizar a vida útil e a confiabilidade da sua esteira transportadora curva reside na transição de um modelo de reparo reativo para uma cultura de manutenção proativa. Este guia foi desenvolvido para os heróis da operação na instalação: técnicos de manutenção, gerentes de instalações e líderes de operações que garantem o bom funcionamento das linhas de produção. Forneceremos um cronograma detalhado de manutenção preventiva, uma estrutura abrangente para solução de problemas comuns e as melhores práticas para limpeza, substituição de componentes e segurança.

O Programa de Manutenção Preventiva (MP)

Um programa estruturado de manutenção preventiva é a base da confiabilidade de transportadores. Ele organiza as tarefas por frequência e garante que pequenos problemas sejam detectados antes que se tornem falhas catastróficas. O cronograma a seguir deve ser adaptado ao seu equipamento específico e à intensidade de operação.

Verificações diárias (menos de 5 minutos)

- Inspeção visual: Percorra toda a extensão da esteira transportadora. Procure por sinais óbvios de danos, peças soltas ou detritos na correia ou na estrutura.

- Preste atenção a ruídos anormais.: Uma esteira transportadora em bom estado emite um zumbido constante. Quaisquer ruídos novos, como rangidos, guinchos ou chocalhos, exigem investigação imediata.

- Verificar o alinhamento da correia: Observe se a correia está centralizada dentro da estrutura. Anote qualquer desvio.

Tarefas de manutenção semanais

- Inspecionar o percurso da correia: Verifique toda a superfície da correia em busca de cortes, rasgos ou desgaste excessivo. Examine as bordas da correia para verificar se há desgaste, o que pode indicar um problema de alinhamento.

- Verifique se há acúmulo de detritos: Limpe qualquer sujeira, poeira ou resíduo de produto da estrutura, dos roletes e dos componentes de acionamento. O acúmulo de sujeira pode interferir no alinhamento e aumentar o desgaste.

- Monitore os rolamentos e os motores de engrenagem: Verifique se há superaquecimento ou vibrações incomuns no motor e nas carcaças dos rolamentos.

Tarefas de manutenção mensal

- Verificar a tensão da correia: A tensão incorreta é uma das principais causas de problemas de alinhamento e tração. Utilize o procedimento recomendado pelo fabricante para verificar e ajustar a tensão.

- Inspecionar o sistema de guia: Verifique se há desgaste na corrente, no perfil de uretano ou nos rolamentos do sistema de guia. Guias desgastadas são uma das principais causas de desalinhamento.

- Verifique os sensores e dispositivos de segurança: Certifique-se de que todas as fotocélulas, sensores e dispositivos de parada de emergência estejam limpos, devidamente alinhados e funcionando corretamente.

- Verifique os níveis de óleo: Se a sua caixa de velocidades tiver um reservatório de óleo, verifique o nível e procure sinais de fugas.

Manutenção trimestral/anual

- Inspeção completa de componentes: Inspecione minuciosamente todos os itens de desgaste, incluindo o revestimento da polia de acionamento, os rolamentos, os roletes e a própria correia. Planeje as substituições necessárias.

- Inspeção estrutural: Verifique se a estrutura apresenta rachaduras, parafusos soltos ou sinais de desgaste.

- Avaliação de desempenho: Analise os registros de manutenção e os dados de desempenho (tempo de inatividade, MTBF) para identificar problemas recorrentes e oportunidades de melhoria.

Guia de Solução de Problemas: Diagnóstico e Resolução de Problemas Comuns

Quando um problema surge, uma abordagem sistemática para o diagnóstico pode economizar horas de tentativas e erros. Use a tabela abaixo para identificar a causa raiz e encontrar a solução.

Problema | Sintomas | Causas prováveis | Soluções passo a passo |

Correia desalinhada | A correia desloca-se para um lado, roçando na estrutura. | 1. Tensão irregular da correia. 2. Sistema de guia desgastado ou danificado. 3. Acúmulo de detritos nos roletes ou na estrutura. 4. Estrutura da esteira desnivelada ou desalinhada. 5. Correia danificada ou emendada incorretamente. | 1. Verificar tensão: Verifique se a tensão está uniforme em toda a largura da correia. 2. Inspecionar guias: Examine a corrente/perfil guia quanto a desgaste e substitua-a, se necessário. 3. Limpar: Limpe cuidadosamente todos os roletes, polias e a estrutura. 4. Quadro de Nível: Use um nível para verificar a moldura e ajuste conforme necessário. 5. Inspecionar a correia: Examine a correia para verificar se há danos e certifique-se de que a emenda esteja perpendicular à borda da correia. |

Deslizamento do produto / Alteração de orientação | Os produtos deslizam em direção ao raio externo ou mudam de posição na esteira. | 1. A superfície da correia está desgastada ou contaminada. 2. A velocidade da correia é muito alta para o raio da curva. 3. Material da correia incorreto (baixo coeficiente de atrito). 4. O produto está molhado ou escorregadio. | 1. Cinto limpo: Limpe a superfície da correia com um agente aprovado. 2. Reduzir a velocidade: Faça o teste em uma velocidade mais baixa para ver se o controle melhora. 3. Consulte o fabricante original (OEM): Discuta com o fabricante uma opção de correia com maior atrito. 4. Endereço do produto: Se possível, certifique-se de que os produtos estejam secos antes de entrar na curva. |

Ruído anormal | Sons de rangido, guincho, chocalho ou batida. | 1. Moagem: Rolamentos desgastados. 2. Rangendo: Deslizamento da correia na polia motora ou nos trilhos-guia secos. 3. Chocalho: Ferragens soltas ou um objeto estranho na moldura. 4. Batidas: Correia danificada ou protuberância em um rolo. | 1. Isolar o ruído: Use um estetoscópio de mecânico para localizar a origem do ruído. 2. Inspecionar rolamentos: Verifique se há aspereza ou folga e substitua se estiver gasto. 3. Verifique a unidade: Verifique o alinhamento da polia motriz e a tensão da correia. 4. Lubrificar/Limpar: Lubrifique os trilhos-guia conforme as especificações do fabricante original. 5. Aperte e inspecione: Verifique todos os parafusos e procure por objetos estranhos. |

Desgaste prematuro do cinto | Desgaste excessivo na superfície ou nas bordas da correia. | 1. Desalinhamento crônico (desgaste nas bordas). 2. Acúmulo de material abrasivo. 3. Lixa inadequada para a aplicação. 4. Tensão excessiva da lixa. | 1. Resolver problemas de rastreamento: Siga os passos acima para corrigir quaisquer problemas de rastreamento. 2. Melhorar a limpeza: Implemente ciclos de limpeza mais frequentes. 3. Reavalie o cinto: Certifique-se de que o material da correia seja adequado ao produto e ao ambiente. 4. Ajustar a tensão: Reduza a tensão ao nível mínimo necessário para uma transmissão de energia confiável. |

Melhores Práticas para Limpeza e Higienização

A limpeza adequada é vital tanto para o desempenho quanto para a segurança, especialmente em ambientes alimentícios e farmacêuticos.

- Utilize agentes aprovados: Não utilize agentes de limpeza corrosivos ou abrasivos. Para limpeza geral, água com sabão ou álcool etílico costumam ser suficientes [1]. Para aplicações em contato com alimentos, utilize produtos químicos de sanitização certificados e compatíveis com o material da correia.

- Proteja seus eletrônicos: Nunca utilize uma lavadora de alta pressão em componentes elétricos como motores, sensores ou caixas de controle.

- Limpe sistematicamente: Limpe de cima para baixo. Remova as proteções para acessar todas as áreas. Preste atenção especial aos trilhos do sistema de guia e aos pontos de transferência.

Procedimento de Substituição da Correia

Mesmo com manutenção perfeita, a correia é um item de desgaste que eventualmente precisará ser substituído.

- Segurança em primeiro lugar: Siga todos os procedimentos de bloqueio/etiquetagem (LOTO) para garantir que a esteira não possa ser acionada.

- Liberação de tensão: Libere completamente a tensão da correia usando o mecanismo de tensionamento.

- Remova a correia antiga: Dependendo do modelo, pode ser necessário desmontar parte da estrutura ou do sistema de guia para remover a correia antiga.

- Instalar nova correia: Insira a nova correia no percurso da esteira, certificando-se de que o sentido de deslocamento esteja correto.

- Emendar correia (se necessário): Se a correia não for contínua, faça a emenda de acordo com as instruções do fabricante.

- Aplicar tensão inicial: Aplique tensão suficiente apenas para eliminar a folga.

- Acompanhe o cinto: Ligue brevemente a esteira em baixa velocidade e ajuste os mecanismos de alinhamento até que a correia esteja alinhada corretamente.

- Aplicar tensão de operação: Aumente gradualmente a tensão até o nível recomendado pelo fabricante do equipamento original (OEM).

Adoção da Manutenção Preditiva (PdM)

A manutenção preventiva é boa; a manutenção preditiva é melhor. Ao usar a tecnologia para monitorar o estado dos seus equipamentos, você pode prever falhas antes que elas aconteçam.

- Análise de vibração: Instale sensores nas carcaças do motor e dos rolamentos para detectar as vibrações características que indicam uma falha iminente.

- Imagem térmica: Inspecione regularmente os componentes da transmissão e os rolamentos com uma câmera térmica. Pontos quentes são um indicador claro de atrito excessivo ou problemas elétricos.

- Integração de IoT: Os modernos transportadores inteligentes podem ser equipados com um conjunto de sensores que enviam dados para um sistema central, proporcionando monitoramento de funcionamento em tempo real e previsões de falhas baseadas em IA. Essa tecnologia pode reduzir o tempo de inatividade não planejado em até 30%.

Conclusão

A manutenção eficaz não é um centro de custos; é um investimento em tempo de atividade, eficiência e segurança. Ao implementar um programa robusto de manutenção preventiva, adotar uma abordagem sistemática para a resolução de problemas e começar a explorar o poder das tecnologias preditivas, você pode transformar suas correias transportadoras curvas de um potencial passivo em um ativo confiável e de alto desempenho. Use este guia para criar seu programa, treinar sua equipe e garantir que as curvas críticas de sua instalação estejam sempre prontas para operar.

Entre em contato conosco para discutirmos mais sobre suas ideias e pensamentos.