Um erro caro que poderia ter sido evitado

Há alguns meses, recebi uma ligação urgente de um cliente do setor de panificação. Sua linha de produção, que manuseia biscoitos recém-saídos do forno, estava sofrendo paradas constantes. O problema? Para economizar nos custos iniciais, eles haviam instalado uma esteira transportadora de PVC preto padrão.

Os biscoitos quentes e oleosos estavam degradando a esteira em um ritmo alarmante, fazendo com que ela se esticasse, escorregasse e acabasse falhando. Pior ainda, o resíduo pegajoso e gorduroso era quase impossível de limpar, criando sérios problemas de higiene e provocando várias paradas de produção todos os dias. O gerente da fábrica estava frustrado: “Economizamos algumas centenas de dólares na esteira, mas agora estamos perdendo milhares de dólares todos os dias em tempo de inatividade e desperdício de produtos.”

Esse cenário é muito mais comum do que você imagina. A escolha de um correia transportadora pode parecer simples, mas a escolha errada pode prejudicar a eficiência da produção, comprometer a qualidade do produto, aumentar os custos de manutenção e até mesmo criar problemas de segurança alimentar.

A esteira transportadora é o sistema circulatório de sua linha de embalagem. Quando ela falha, tudo para. Quando ela é otimizada, toda a operação flui sem problemas.

Este guia abrangente o guiará pelos cinco fatores críticos que você deve considerar ao selecionar um correia transportadora e fornecer uma comparação detalhada dos materiais mais comuns do mercado. No final, você terá uma estrutura clara para tomar uma decisão informada que aumente a produtividade e proteja seus resultados.

Por que a seleção da esteira transportadora é mais importante do que você pensa

Antes de nos aprofundarmos nos critérios de seleção, vamos entender por que essa decisão é tão importante.

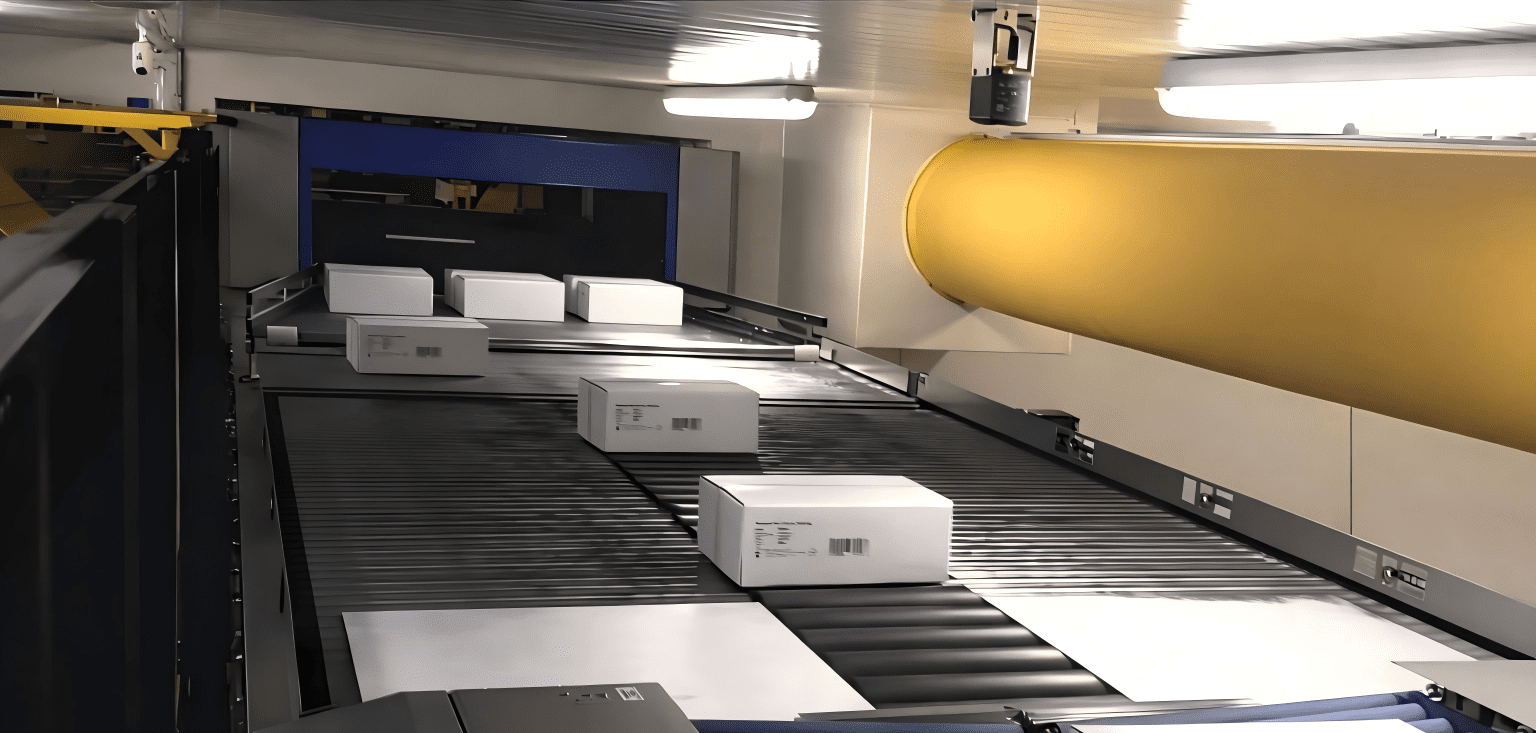

1. impacto na eficiência da produção

Uma esteira transportadora bem ajustada mantém sua linha funcionando na velocidade ideal com o mínimo de interrupções. Uma esteira mal escolhida cria gargalos, exige ajustes frequentes e causa paradas inesperadas. Em operações de alto volume, até mesmo alguns minutos de paralisação por turno podem se traduzir em perdas significativas de produção.

2. impacto na qualidade do produto

A esteira transportadora geralmente está em contato direto com o seu produto. Uma esteira inadequada pode danificar itens delicados, contaminar produtos alimentícios ou não manter a orientação correta das embalagens à medida que elas se movimentam pela linha. Para aplicações alimentícias e farmacêuticas, o material incorreto da esteira pode até mesmo representar riscos à saúde.

3. impacto nos custos de manutenção

Uma correia barata que exige substituição constante ou causa paradas frequentes na linha custará muito mais ao longo de sua vida útil do que uma opção de qualidade superior. O TCO (Total Cost of Ownership, custo total de propriedade) inclui não apenas o preço de compra, mas também os custos de instalação, manutenção, tempo de inatividade e eventual substituição.

4. impacto na conformidade e segurança

Em setores regulamentados, como o de processamento de alimentos e o farmacêutico, sua correia transportadora devem atender a rígidos padrões de higiene e segurança. Materiais fora de conformidade podem resultar em auditorias fracassadas, recalls de produtos e multas regulatórias.

Agora que entendemos o que está em jogo, vamos explorar como fazer a escolha certa.

Os 5 fatores críticos para a escolha de uma correia transportadora

Antes mesmo de procurar materiais ou fornecedores, você deve primeiro se tornar um especialista em sua própria aplicação. Responder a essas cinco perguntas de forma completa é a base de todo o processo de seleção.

Fator 1: Características do produto

O produto que está sendo transportado determina quase tudo sobre a seleção da correia. Você precisa analisar:

- Peso e volume: Produtos pesados exigem esteiras com maior resistência à tração e estruturas de suporte robustas. Uma esteira projetada para embalagens leves falhará rapidamente sob o estresse de itens pesados. Por outro lado, uma esteira excessivamente projetada para produtos leves é um gasto desnecessário.

- Forma e estabilidade: Itens redondos ou de formato irregular podem rolar ou se deslocar durante o transporte. Esses produtos geralmente exigem esteiras com presilhas, paredes laterais ou superfícies texturizadas para manter a estabilidade. Produtos planos e estáveis podem usar esteiras lisas.

- Propriedades da superfície: É nesse ponto que ocorrem muitos erros de seleção. Considere se o seu produto é oleoso, pegajoso, abrasivo ou frágil. Produtos oleosos, como alimentos fritos ou peças gordurosas, exigem materiais resistentes a óleo, como poliuretano (PU). Produtos pegajosos, como doces ou itens com adesivo, precisam de superfícies antiaderentes. Produtos abrasivos exigem materiais resistentes ao desgaste. Itens frágeis, como garrafas de vidro ou eletrônicos delicados, exigem transferências suaves e delicadas.

- Temperatura: Seu produto é quente, frio ou está em temperatura ambiente? Produtos quentes, como os biscoitos recém-assados do nosso cliente, exigem materiais resistentes ao calor, como malha metálica ou esteiras especializadas em alta temperatura. Os produtos congelados precisam de esteiras que permaneçam flexíveis em condições abaixo de zero.

O entendimento detalhado dessas características eliminará imediatamente muitas opções inadequadas.

Fator 2: Ambiente de produção

Onde o transportador irá operar? O ambiente é tão importante quanto o próprio produto.

- Temperatura e umidade ambiente: O frio extremo pode tornar alguns materiais da correia frágeis e propensos a rachaduras. O calor e a umidade elevados podem fazer com que as correias se estiquem, deformem ou se degradem. Se a sua instalação sofre grandes oscilações de temperatura, você precisa de um material que possa suportar essa variação.

- Requisitos de limpeza e higiene: A fabricação de produtos alimentícios, farmacêuticos e eletrônicos exige padrões rigorosos de higiene. Isso requer materiais de grau alimentício (como poliuretano em conformidade com a FDA) e projetos de correias que sejam fáceis de limpar, sem fendas onde bactérias, alergênicos ou contaminantes possam se esconder. As esteiras nesses ambientes geralmente precisam resistir a produtos químicos de limpeza agressivos e lavagens de alta pressão.

- Exposição a produtos químicos: A esteira será exposta a agentes de limpeza, ácidos, álcalis ou outros produtos químicos durante a operação ou a limpeza? Você deve escolher um material que seja quimicamente resistente a essas substâncias. Uma correia que se degrada quando exposta à sua solução de limpeza padrão é uma receita para substituições frequentes.

- Poeira e detritos: Ambientes empoeirados podem obstruir os mecanismos da correia e causar desgaste prematuro. Os projetos de malha aberta podem ser mais adequados nessas condições.

Fator 3: Velocidade e capacidade do transportador

Qual a velocidade e a quantidade que você precisa movimentar? Essa é uma função da velocidade e da largura da esteira.

- Velocidade da correia: A velocidade deve corresponder ao ritmo de toda a sua linha de produção. Embora uma velocidade maior geralmente signifique maior rendimento, uma velocidade muito rápida para o produto pode causar instabilidade, desalinhamento e danos. Tarefas delicadas de posicionamento, como a alimentação de produtos em uma máquina de formar, encher e selar, geralmente exigem velocidades mais lentas e controladas. A velocidade da esteira deve ser sincronizada com os equipamentos a montante e a jusante para evitar acúmulo ou lacunas.

- Largura da correia: A correia deve ser significativamente mais larga do que o produto para evitar que os itens caiam das bordas. Uma regra geral comum no setor é que a largura da esteira deve ser, no mínimo, de 2 a 3 vezes a maior dimensão do produto (largura ou comprimento, dependendo da orientação). Uma esteira mais larga também permite maior capacidade com a mesma velocidade, pois é possível operar várias pistas de produtos lado a lado.

- Taxa de transferência (capacidade): O rendimento desejado - medido em itens por minuto ou quilogramas por hora - é uma função da velocidade da esteira, da largura e do espaçamento entre os produtos. Calcule isso cuidadosamente para garantir que o transportador não seja um gargalo em sua linha. Se a sua meta é 120 sacos por minuto e a esteira atual só consegue lidar com 100, você está deixando dinheiro na mesa.

Fator 4: Caminho e layout do transportador

É uma simples linha reta ou uma jornada mais complexa em suas instalações?

- Inclinação e declínio: O transporte de produtos para cima ou para baixo em uma inclinação requer uma esteira com uma superfície de alta aderência ou presilhas para evitar escorregões. Quanto mais íngreme for a inclinação, mais agressiva deverá ser a aderência. As esteiras lisas padrão falharão mesmo em inclinações modestas com determinados produtos.

- Curvas e curvas: Layouts complexos de instalações com curvas exigem soluções especializadas. As esteiras curvas ou as esteiras modulares podem percorrer os cantos sem comprometer a estabilidade do produto. As esteiras planas tradicionais exigem pontos de transferência em cada curva, que são pontos de falha em potencial e fontes de danos ao produto.

- Transferências: Como o produto entra e sai da esteira? A transição para e de outras máquinas é um ponto crítico. As transferências com ponta de faca geralmente são necessárias para produtos pequenos ou instáveis para garantir uma transferência suave. Um projeto de transferência ruim pode causar congestionamentos, danos ao produto e tempo de inatividade.

Fator 5: orçamento e custo total de propriedade (TCO)

É nesse ponto que muitas decisões de compra dão errado. Não olhe apenas para a etiqueta de preço inicial.

- Custo Inicial: Esse é o preço inicial de compra da correia. Materiais como o PVC padrão são mais baratos inicialmente, o que os torna atraentes do ponto de vista da aquisição.

- Manutenção e vida útil: Uma esteira mais barata que precise ser substituída com frequência ou que cause mais tempo de inatividade pode ser muito mais cara no longo prazo. Uma esteira durável e bem escolhida tem um TCO (Total Cost of Ownership, custo total de propriedade) mais baixo. Por exemplo, as esteiras modulares podem ter um custo inicial mais alto, mas a capacidade de substituir um único módulo danificado em vez de toda a esteira reduz significativamente os custos de manutenção e o tempo de inatividade.

- Custos de tempo de inatividade: Quanto custa o tempo de inatividade para sua operação? Para operações de alto volume, até mesmo uma hora de tempo de inatividade pode custar milhares de dólares em perda de produção. Uma correia que falha com frequência é um dreno oculto na lucratividade.

- Eficiência energética: Certos materiais de correia têm coeficientes de atrito mais baixos, o que exige menos energia para o acionamento. Ao longo dos anos de operação, isso pode resultar em uma economia significativa.

A fórmula a ser lembrada é:

Custo total de propriedade (TCO) = custo de compra inicial + custo de instalação + custos de manutenção + custos de tempo de inatividade + custos de energia - valor residual

Sempre calcule o TCO durante a vida útil esperada da esteira, não apenas no primeiro ano.

Material Matters: Comparação de tipos comuns de correias transportadoras

Depois de ter uma compreensão clara de suas necessidades com base nos cinco fatores acima, você poderá selecionar o material certo. Aqui estão as opções mais comuns no setor de embalagens, com seus pontos fortes, pontos fracos e aplicações ideais.

1. Correias de PVC e PU: Os cavalos de batalha versáteis

Essas são as esteiras mais amplamente usadas em aplicações de embalagem para serviços leves a médios. Embora sejam frequentemente agrupadas, elas têm diferenças importantes.

PVC (Cloreto de Polivinila): O PVC é um material de esteira econômico e de uso geral. Ele oferece boa resistência à abrasão e a muitos produtos químicos, o que o torna adequado para uma ampla gama de aplicações não exigentes. Entretanto, não é ideal para lidar com óleos, graxas ou temperaturas extremas. O PVC pode se tornar frágil em ambientes frios e pode liberar substâncias nocivas quando exposto a altas temperaturas, o que o torna inadequado para contato direto com alimentos em muitas jurisdições.

PU (Poliuretano): O PU é a melhor opção para aplicações alimentícias e farmacêuticas. Ele é altamente durável, flexível e resistente a óleos, gorduras e abrasão. É fundamental que não libere toxinas prejudiciais, o que o torna compatível com os padrões de grau alimentício da FDA e da UE. O PU também é mais fácil de limpar do que o PVC e mais resistente a rachaduras e rasgos. Embora seja mais caro no início, sua longevidade e desempenho geralmente o tornam a opção mais econômica com o tempo.

Melhor para:

•PVC: Embalagem geral, logística, embalagem secundária de produtos secos, aplicações não alimentícias em que o custo é a principal preocupação.

•PU: Contato primário com alimentos, produtos de panificação, carnes e aves, laticínios, confeitaria, produtos farmacêuticos, ambientes de sala limpa e qualquer aplicação que exija conformidade com a FDA/UE.

Estudo de caso: Um fabricante de salgadinhos estava usando uma esteira de PVC padrão em sua linha de batatas fritas. O óleo das batatas fritas estava degradando a esteira, exigindo a substituição a cada seis meses. Depois de mudar para uma esteira de PU de grau alimentício, eles não apenas alcançaram a conformidade com a FDA, mas também aumentaram a vida útil da esteira para mais de dois anos, economizando milhares em custos de substituição e tempo de inatividade.

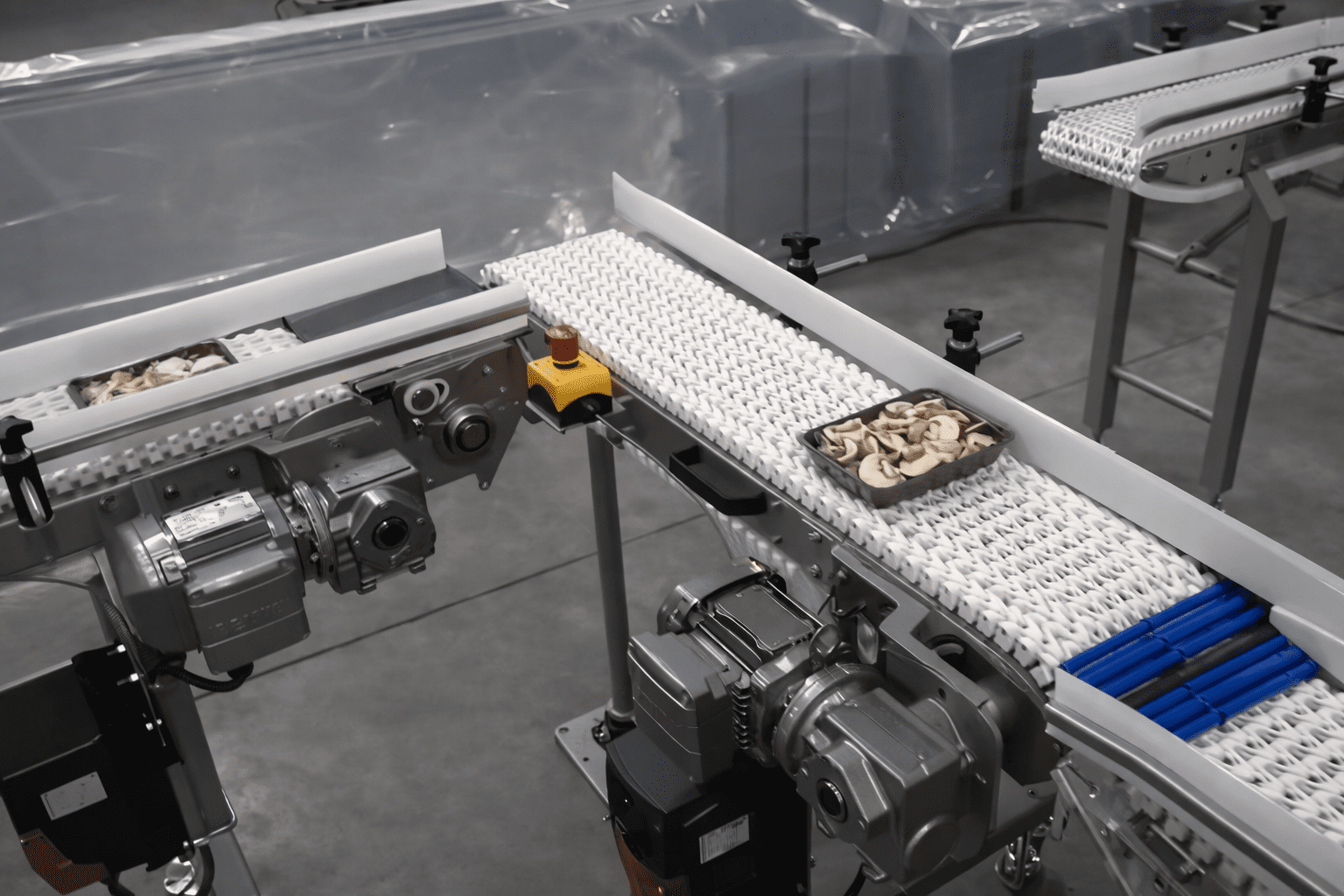

2. Correias plásticas modulares: O divisor de águas da manutenção

As esteiras modulares representam uma filosofia de design fundamentalmente diferente. Em vez de um único loop contínuo, elas são construídas a partir de inúmeros pequenos módulos de plástico interligados com pinos ou hastes de plástico. Esse design lhes confere vantagens exclusivas.

Fácil manutenção e reparo: Esse é o principal argumento de venda. Se uma seção de uma esteira modular for danificada - digamos, uma garrafa quebra e racha alguns módulos -, será necessário substituir apenas esses módulos quebrados específicos, e não a esteira inteira. Isso reduz drasticamente o tempo e o custo do reparo. O que poderia ser uma substituição de quatro horas da esteira se torna uma troca de módulo de 30 minutos.

HAlta flexibilidade e configurabilidade: As esteiras modulares podem ser configuradas para seguir em linha reta, fazer curvas fechadas, subir em espiral e até mesmo percorrer inclinações íngremes, geralmente em um único sistema contínuo. Isso elimina a necessidade de vários pontos de transferência, que são fontes comuns de danos ao produto e congestionamentos na linha.

Excelente drenagem e fluxo de ar: O design de grade aberta de muitas esteiras modulares é perfeito para aplicações que exigem drenagem (como linhas de lavagem) ou fluxo de ar (como túneis de resfriamento ou secagem). Os líquidos e o ar passam facilmente pela esteira.

Durabilidade: As esteiras modulares são extremamente duráveis e resistentes a impactos. Elas podem suportar cargas pesadas e manuseio difícil.

Melhor para:

- Tabelas de acumulação e zonas de amortecimento

- Layouts complexos de transportadores com várias curvas

- Linhas de lavagem e enxágue

- Aplicações de resfriamento e secagem

- Ambientes de alta manutenção onde o tempo de inatividade é caro

- Linhas de engarrafamento e enlatamento

Estudo de caso: Uma fábrica de engarrafamento de bebidas estava usando uma esteira plana padrão em sua mesa de acumulação. Quando uma garrafa quebrava ocasionalmente, era necessário substituir toda a esteira - um trabalho de quatro horas que exigia o desligamento da linha. Depois de mudar para uma esteira modular, eles agora substituem alguns módulos danificados em menos de 30 minutos. O gerente da fábrica calculou que essa mudança, por si só, economizou mais de $20.000 por ano em tempo de inatividade reduzido.

3. Correias de malha metálica: As campeãs de alta temperatura e serviço pesado

Quando o ambiente se torna extremo, você precisa de metal. As esteiras de malha metálica são normalmente feitas de aço inoxidável e são projetadas para as condições mais adversas.

Resistência a temperaturas extremas: As esteiras de malha metálica podem lidar com tudo, desde túneis de congelamento profundo (até -40°C ou menos) até fornos de cozimento de alta temperatura e linhas de fritura (até 1000°C para algumas malhas especiais). Nenhuma esteira de plástico pode competir nesses ambientes.

Durabilidade e resistência superiores: Elas são extremamente fortes e resistentes a cortes, perfurações e abrasão. Isso as torna adequadas para o manuseio de produtos pesados, peças de metal afiadas ou materiais abrasivos que destruiriam rapidamente uma esteira de plástico.

Fácil de limpar e esterilizar: A estrutura de malha aberta permite uma limpeza completa e lavagens de alta pressão. Elas podem ser esterilizadas com vapor ou produtos químicos agressivos sem degradação. Isso os torna ideais para ambientes de processamento de alimentos com requisitos rigorosos de higiene.

Resistência química: O aço inoxidável é altamente resistente à maioria dos ácidos, álcalis e agentes de limpeza.

Melhor para:

- Fornos de cozimento e linhas de fermentação

- Linhas de fritura e cozimento

- Congeladores de explosão e congeladores em espiral

- Fornos de secagem e cura

- Túneis de resfriamento

- Manuseio de produtos afiados ou abrasivos (estampas de metal, vidro)

- Ambientes de lavagem de alta pressão

Considerações: As esteiras de malha metálica não são adequadas para produtos pequenos que poderiam cair pelas aberturas. Elas também são a opção mais cara e podem ser barulhentas durante a operação.

Uma observação sobre as correias de borracha

As correias de borracha são os cavalos de batalha da indústria pesada, comumente vistas em mineração, agregados e manuseio de materiais a granel. Elas oferecem excelente resistência à abrasão, alta resistência à tração e podem suportar cargas muito pesadas.

No entanto, para a maioria das aplicações de embalagem, as correias de borracha são um exagero. Elas são difíceis de limpar, o que as torna inadequadas para o contato com alimentos. Além disso, são pesadas, exigem uma potência de acionamento significativa e não são tão precisas quanto as correias de materiais mais leves. Para embalagens em geral, uma esteira de PVC ou PU de alta qualidade costuma ser uma opção mais adequada e econômica. É por isso que normalmente não fornecemos correias de borracha para máquinas de embalagem.

Em um relance: Gráfico de comparação de materiais

Para ajudá-lo a comparar rapidamente suas opções, aqui está uma tabela resumida:

Material | Principais vantagens | Principais desvantagens | Melhores aplicativos | Custo relativo |

PVC | Baixo custo, versátil, boa resistência química | Não é resistente a óleo, não é adequado para altas temperaturas, não é seguro para alimentos em muitas regiões | Embalagem geral, logística, embalagem secundária | Contate-nos |

PU (Poliuretano) | De grau alimentício, resistente a óleo, durável e fácil de limpar | Custo mais alto do que o PVC | Processamento de alimentos, produtos farmacêuticos, salas limpas, contato primário com alimentos | Contate-nos |

Plástico modular | Fácil reparo (somente substituição de módulos), layouts flexíveis, excelente drenagem | Custo inicial mais alto, pode ser barulhento | Caminhos complexos, acúmulo, lavagem/secagem, áreas de alta manutenção | Contate-nos |

Malha metálica (aço inoxidável) | Resistência a temperaturas extremas, muito durável, fácil de esterilizar | Alto custo, não é adequado para itens pequenos e é barulhento | Fornos, fritadeiras, freezers, lavatórios, aplicações para serviços pesados | Contate-nos |

Erros comuns a evitar

Mesmo com as informações corretas, é fácil cometer erros. Aqui estão as armadilhas mais comuns:

Erro 1: Concentrar-se apenas no preço inicial

A compra da esteira mais barata geralmente resulta em custos mais altos no futuro devido a substituições frequentes e tempo de inatividade. Sempre calcule o custo total de propriedade (TCO).

Erro 2: ignorar as características do produto

Escolher uma esteira sem entender completamente o peso, a temperatura e as propriedades da superfície de seu produto é uma receita para o fracasso. Uma esteira que funciona para cereais secos não funcionará para frango frito oleoso.

Erro 3: ignorar os requisitos de higiene

Em aplicações alimentícias e farmacêuticas, o uso de uma esteira fora de conformidade pode resultar em auditorias fracassadas, contaminação do produto e recalls dispendiosos. Sempre verifique se a esteira atende aos padrões exigidos (FDA, UE 10/2011, etc.).

Erro 4: largura incorreta da correia

Uma esteira muito estreita fará com que os produtos caiam. Uma esteira muito larga desperdiça espaço e dinheiro. Siga a regra de 2-3 vezes a largura.

Erro 5: não consultar especialistas

A seleção da esteira transportadora é complexa. Se não tiver certeza, consulte um fornecedor ou engenheiro experiente que possa analisar sua aplicação específica e recomendar a melhor solução.

Conclusão: Seu parceiro na produtividade

Escolhendo o certo correia transportadora não é um detalhe menor; é uma decisão estratégica que afeta toda a sua operação. Ao analisar primeiro o seu produto, o ambiente e as necessidades de produção usando os cinco fatores críticos, você pode selecionar com confiança um material que o atenderá de forma confiável nos próximos anos.

Mudar de uma esteira de PVC inadequada para uma esteira de PU de grau alimentício, ou de uma esteira plana padrão para um projeto modular que soluciona problemas, é um investimento que se paga por meio do aumento do tempo de atividade, da redução dos custos de manutenção e da garantia da qualidade do produto.

Não deixe que a esteira transportadora errada seja o elo mais fraco de sua linha de produção. Em nossa empresa, somos especializados em ajudar operações de embalagem como a sua a encontrar a solução perfeita de esteira transportadora. Nossa equipe de especialistas pode analisar sua aplicação, recomendar uma solução personalizada e fornecer suporte contínuo para manter sua linha funcionando sem problemas.

Pronto para otimizar seu sistema de transporte? Entre em contato conosco hoje para uma consulta gratuita ou navegue em nossa linha completa de soluções em correias transportadoras para encontrar a combinação perfeita para suas necessidades.

Não estamos apenas vendendo correias; estamos trabalhando em parceria com você para criar uma operação mais eficiente, confiável e lucrativa.