Correia de sincronização/correia de tração de filme para máquina de embalagem VFFS

Visão geral do produto: O “metrônomo” da precisão em embalagens

O tempo de inatividade causado por esses problemas de recolhimento de filme está prejudicando seus clientes?

Problema 1: Comprimento inconsistente da bolsa e falhas no rastreamento ocular por fotocélula

Problema 2: Deslizamento da película durante operação em alta velocidade ou com películas espessas

Problema 3: Desgaste prematuro, rachaduras ou quebras da correia

Problema 4: Desalinhamento da correia e desgaste severo das bordas

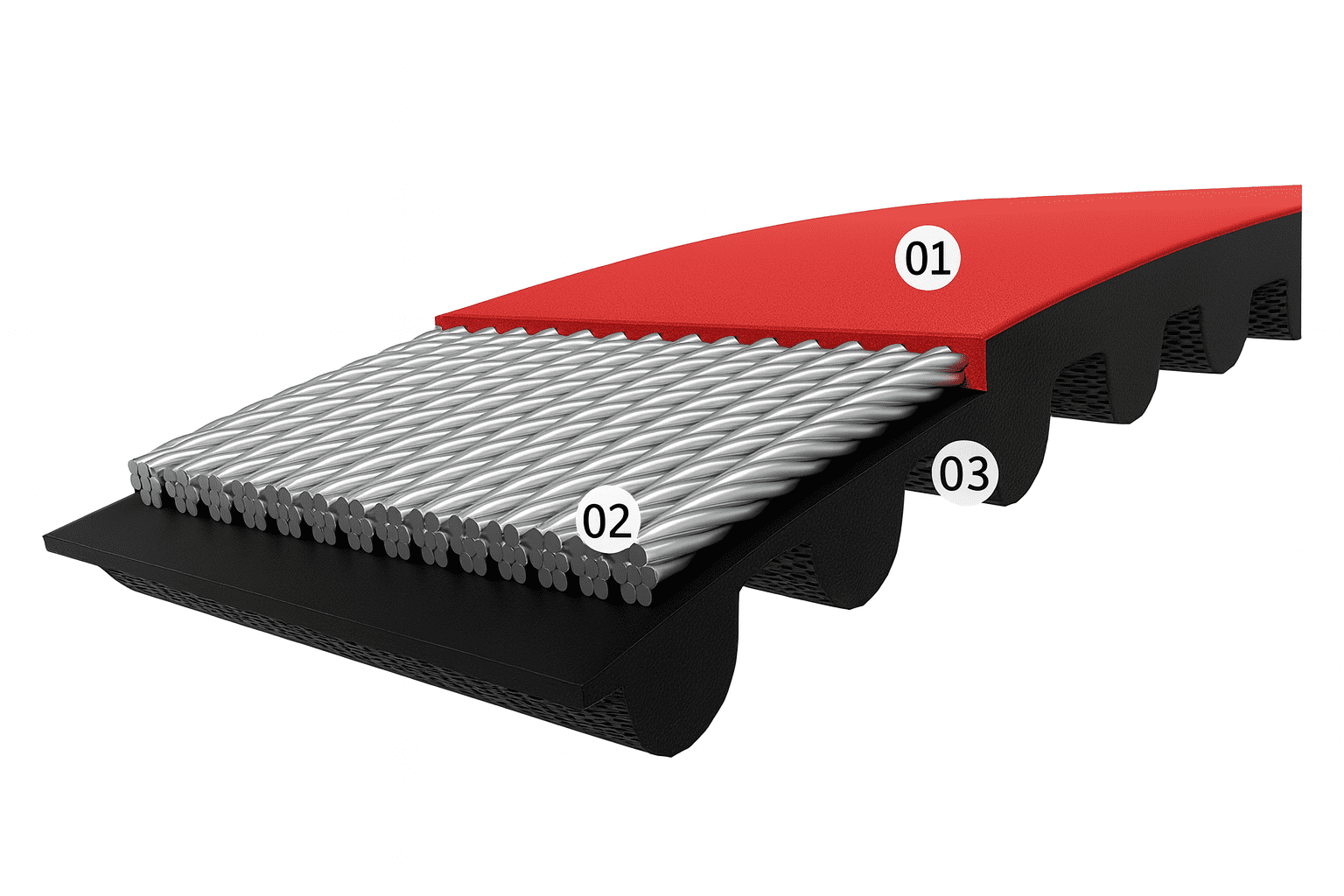

Anatomia de uma Correia Dentada de Alto Desempenho: Engenharia de Três Camadas

Compreender a estrutura interna de um correia de distribuição Isso ajuda a explicar por que a qualidade é importante. Nossas correias apresentam uma construção de três camadas projetada com precisão:

Como selecionar a correia de distribuição correta: um guia passo a passo

Se você não souber o número do modelo específico da sua correia, poderá determinar a peça de reposição correta seguindo este processo de identificação sistemático:

- Dentes arredondados (HTD/Arco)Essas correias apresentam um perfil de dente suave e curvo que lembra um padrão ondulado. As correias HTD (High Torque Drive) são o padrão moderno, oferecendo engate mais suave, menor ruído e maior capacidade de torque.

- Dentes trapezoidais: Essas máquinas possuem um perfil de dente mais angular, em formato trapezoidal. Esse é o design tradicional, ainda amplamente utilizado em muitas máquinas de embalagem, principalmente em modelos mais antigos.

- passo de 5 mm (frequentemente designado como “5M” em cintos HTD)

- passo de 8 mm (frequentemente designado como “8M” em cintos HTD)

- passo de 10 mm (frequentemente designada como “T10” ou “10mm” em cintas trapezoidais)

- Passo de 12,7 mm (frequentemente designado como “L” em cintos trapezoidais, como em “240L”)

Passo 4: Meça a circunferência

- Corresponde a um modelo padrão: Compare suas medidas com nossa tabela de especificações abaixo.

- Entre em contato com nossa equipe técnica.: Forneça-nos suas medidas (perfil do dente, número de dentes, espaçamento, circunferência e largura) para confirmação e recomendação especializadas.

Essa abordagem sistemática garante que você receba exatamente a correia correta para sua aplicação, eliminando o custo de tentativas e erros ao encomendar peças incorretas.

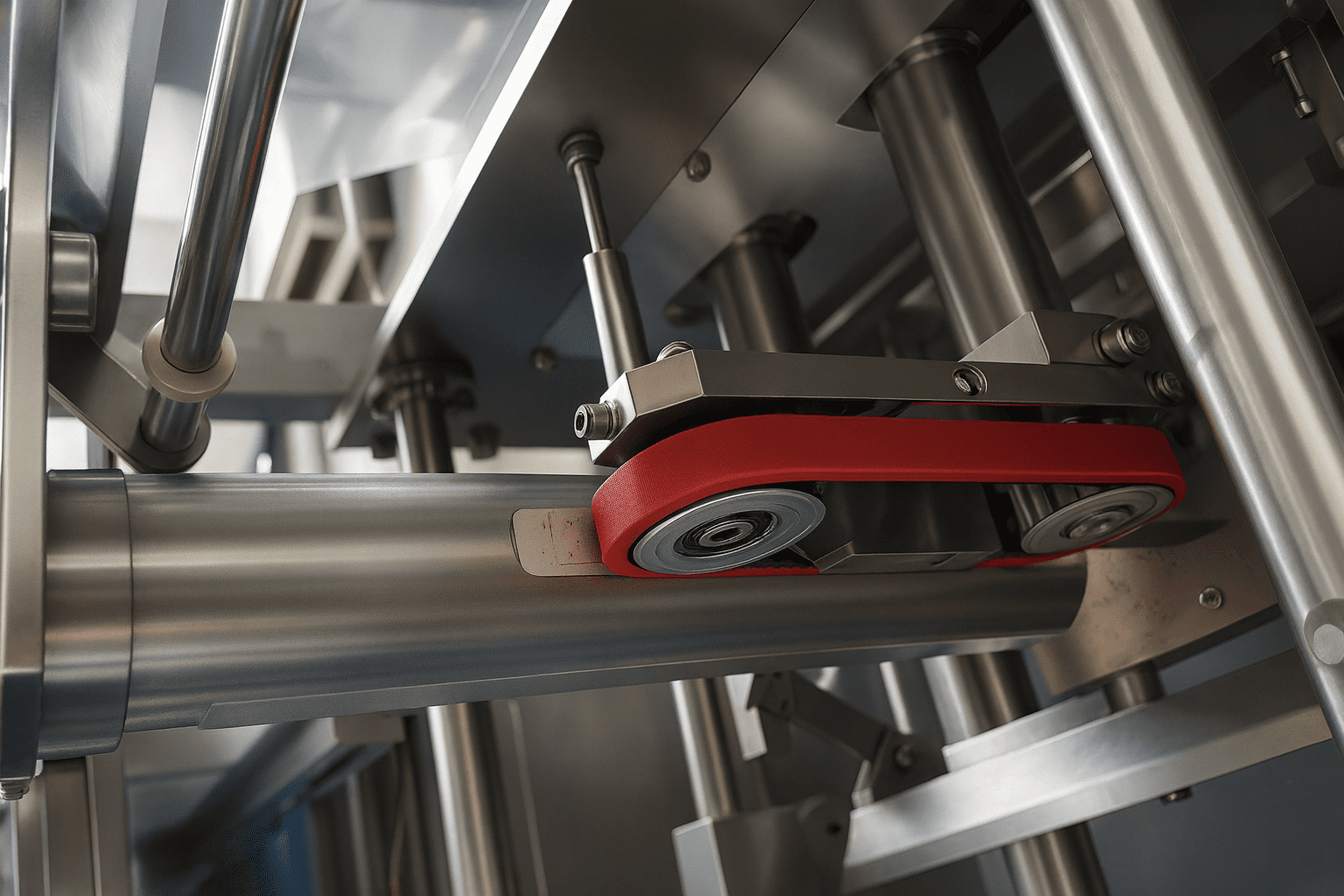

Material e revestimento: Borracha preta padrão vs. Revestimento vermelho de alta fricção

Oferecemos duas opções de tratamento de superfície para atender a diferentes requisitos de aplicação.

Nossa correia de distribuição preta padrão é fabricada com borracha ou poliuretano (PU) de alta qualidade, oferecendo... Relação custo-benefício e alta versatilidadeEsta é a escolha ideal para filmes de embalagem de gramatura padrão e sem brilho, onde o atrito superficial é adequado. Recomendamos esta configuração como padrão para atender aproximadamente às necessidades típicas de embalagem (80%).

Garantia de Qualidade e Certificações

Nosso correias de distribuição São fabricados sob rigorosos sistemas de controle de qualidade para garantir desempenho e confiabilidade consistentes.

- Instalações de produção com certificação ISO 9001:2015 para Sistema de Gestão da Qualidade

- Conformidade com as normas internacionais DIN 7721 e ISO 5296 para correias de distribuição.

- Materiais em conformidade com a RoHS para responsabilidade ambiental.

- 100% Inspeção visual de cada correia antes do envio

- Amostragem aleatória para ensaio de resistência à tração (excede as normas ISO 20%)

- Precisão dimensional verificada com tolerância de ±0,5 mm.

- Testes de envelhecimento acelerado simulam mais de 5 anos de vida útil operacional.

- Materiais compatíveis com as normas da FDA disponíveis para aplicações em embalagens de alimentos.

- Opções com certificação NSF para contato direto com alimentos (sob solicitação)

Vida útil esperada e planejamento de substituição

- Aplicações padrão (8 a 10 horas/dia, ritmo moderado): 12 a 18 meses

- Aplicações de Alta Resistência (16-20 horas/dia, alta velocidade): 8-12 meses

- Aplicações para serviço leve (uso intermitente, baixa velocidade): 18-24+ meses

- Manutenção adequada da tensão (fator mais crítico)

- Ambiente operacional (temperatura, umidade, contaminação)

- Características de carga (carga constante vs. carga de choque)

- Frequência e qualidade da manutenção

- Desgaste dentário visível ou ausência de dentes

- Rachaduras no corpo da correia ou ao longo das raízes dos dentes.

- Alongamento excessivo (a correia já não mantém a tensão adequada)

- Desgaste ou delaminação do tecido dentário

- São necessários ajustes frequentes de rastreamento.

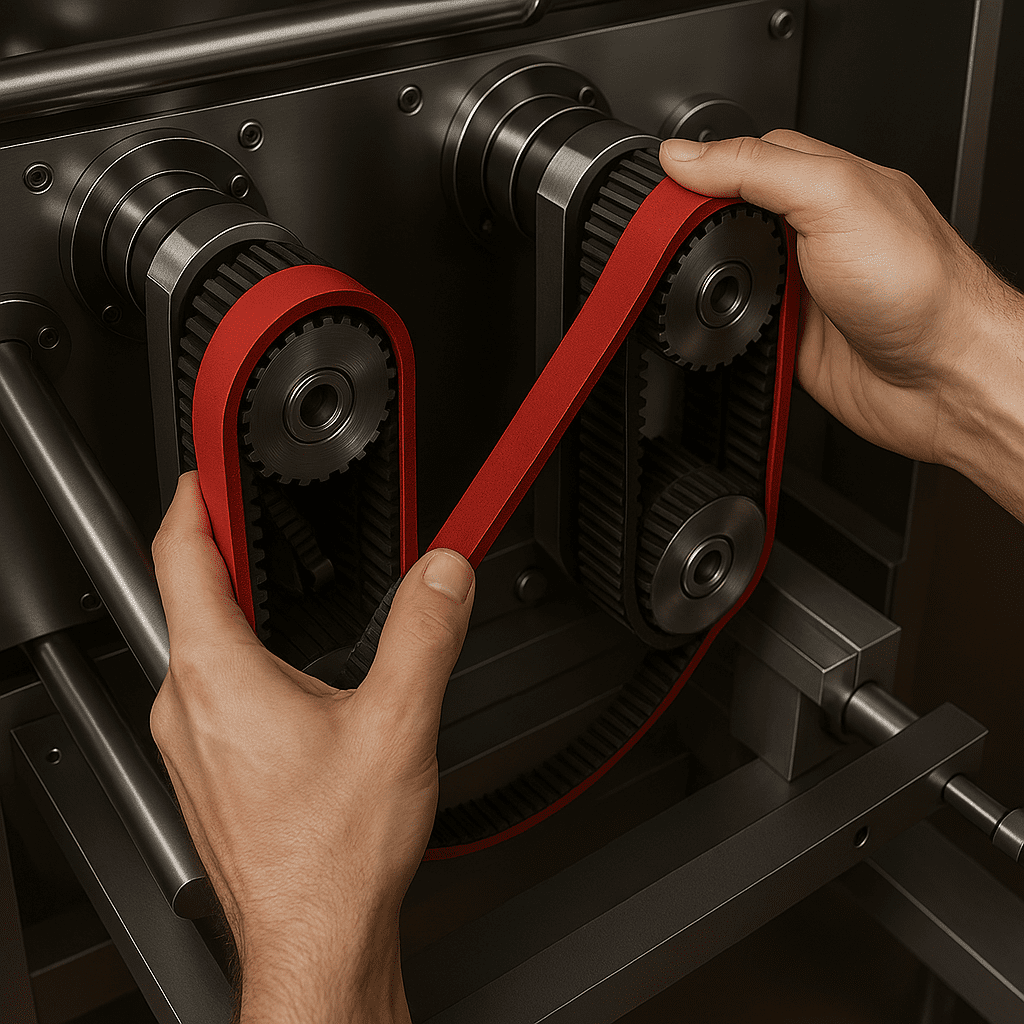

Instalação e manutenção

Instalação adequada

Mantenha limpo

Inspeção regular

Por que escolher nossas correias de distribuição em vez das da concorrência?

- Guia de especificações: abrangendo as principais máquinas VFFS

- Histórias de sucesso no mundo real

- Processo de encomenda simples

Modelo | Tipo | Circunferência | Dentes | Largura | Exemplo de compatibilidade de máquina |

240L | Trapezoidal | 640 mm | 64 | 17 mm, 25 mm | Songchuan ZL220, Ruiji Jinhong RL420 (para largura de filme ≤ 420 mm) |

255L | Trapezoidal | - | - | 17 mm, 25 mm | - |

270L | Trapezoidal | 685,8 mm | 72 | 17 mm, 25 mm | - |

T10-560 | Trapezoidal | 560 mm | 56 | 17 mm, 25 mm | Máquinas da Série T10 |

T10-610 | Trapezoidal | 610 mm | 61 | 17 mm, 25 mm | - |

S8M-760 | Dente redondo HTD | 760 mm | 95 | 25 mm | Máquinas de alta velocidade da série S8M |

- Determine o modelo da sua correia ou forneça as medidas (perfil do dente, passo, circunferência, largura).

- Especifique a quantidade necessária.

- Indique se é necessário revestimento vermelho ou largura personalizada.

- Entre em contato conosco por e-mail, telefone ou formulário de contato em nosso site.

- Forneça o modelo da máquina ou as especificações da correia.

- Nossa equipe responderá em até 4 horas úteis com preços e disponibilidade.

- Analisar e aprovar o orçamento.

- Forneça o endereço de entrega e as condições de pagamento.

- Para encomendas personalizadas, forneceremos um desenho técnico para sua aprovação.

- Correias padrão: Envio em 2 a 3 dias úteis.

- Cintos personalizados: Prazo de produção de 5 a 7 dias úteis.

- Envio internacional: 5 a 15 dias, dependendo do destino.

- Informações de rastreamento fornecidas após o envio.

- Instruções de instalação disponíveis, se necessário.

- Problema de qualidade? Entre em contato conosco imediatamente para que possamos resolver.

- Fazer um novo pedido? Suas especificações estão salvas em nosso sistema para facilitar a repetição do pedido.

- Transferência bancária (T/T) – preferencial para encomendas internacionais.

- Modelos padrão: 1 peça (sem quantidade mínima de pedido)

- Especificações personalizadas: mínimo de 5 peças

Produto relacionado

Nosso correias síncronas São fabricadas de acordo com padrões internacionais. Desde que as especificações (modelo, circunferência, largura, perfil do dente) correspondam, são compatíveis com a grande maioria das marcas de máquinas VFFS no mercado, incluindo, entre outras, Songchuan, Ruiji Jinhong, Yamato, Mettler-Toledo.

SimOferecemos serviços de corte personalizado para diferentes larguras de correias. Embora as larguras padrão sejam 17 mm e 25 mm, podemos personalizar outras larguras para atender às suas necessidades.

Não padronizado, feito sob medida correias de distribuição normalmente requerem um prazo de produção de cerca de uma semanaRecomendamos manter em estoque uma pequena quantidade de suas especificações não padronizadas de uso mais comum.

As correias HTD (High Torque Drive) possuem dentes arredondados que proporcionam um engate mais suave, menor ruído e maior capacidade de torque — elas são o padrão moderno. Os dentes trapezoidais são o design tradicional com perfis angulares, ainda amplamente utilizados em máquinas mais antigas. Esses dois tipos não são intercambiáveis. e exigem perfis de polia correspondentes.

Substitua a correia quando observar desgaste visível nos dentes, rachaduras no corpo da correia, alongamento excessivo, desgaste do tecido dos dentes ou quando forem necessários ajustes frequentes de alinhamento. Recomenda-se a implementação de um cronograma de substituição preventiva baseado nas horas de operação (normalmente de 12 a 18 meses para aplicações padrão).