Introdução

No nosso blog anterior, “Como escolher o sistema de embalagem certo – O guia definitivo”, orientamos você na estrutura estratégica para selecionar uma linha completa de produção de embalagens.

Este guia complementar analisa mais profundamente a especificações técnicas de cada componente principal. Ao apresentar comparações lado a lado, diretrizes de materiais e estratégias de otimização, pretendemos dar aos tomadores de decisão uma ferramenta de referência prática ao avaliar e configurar sua linha de embalagem.

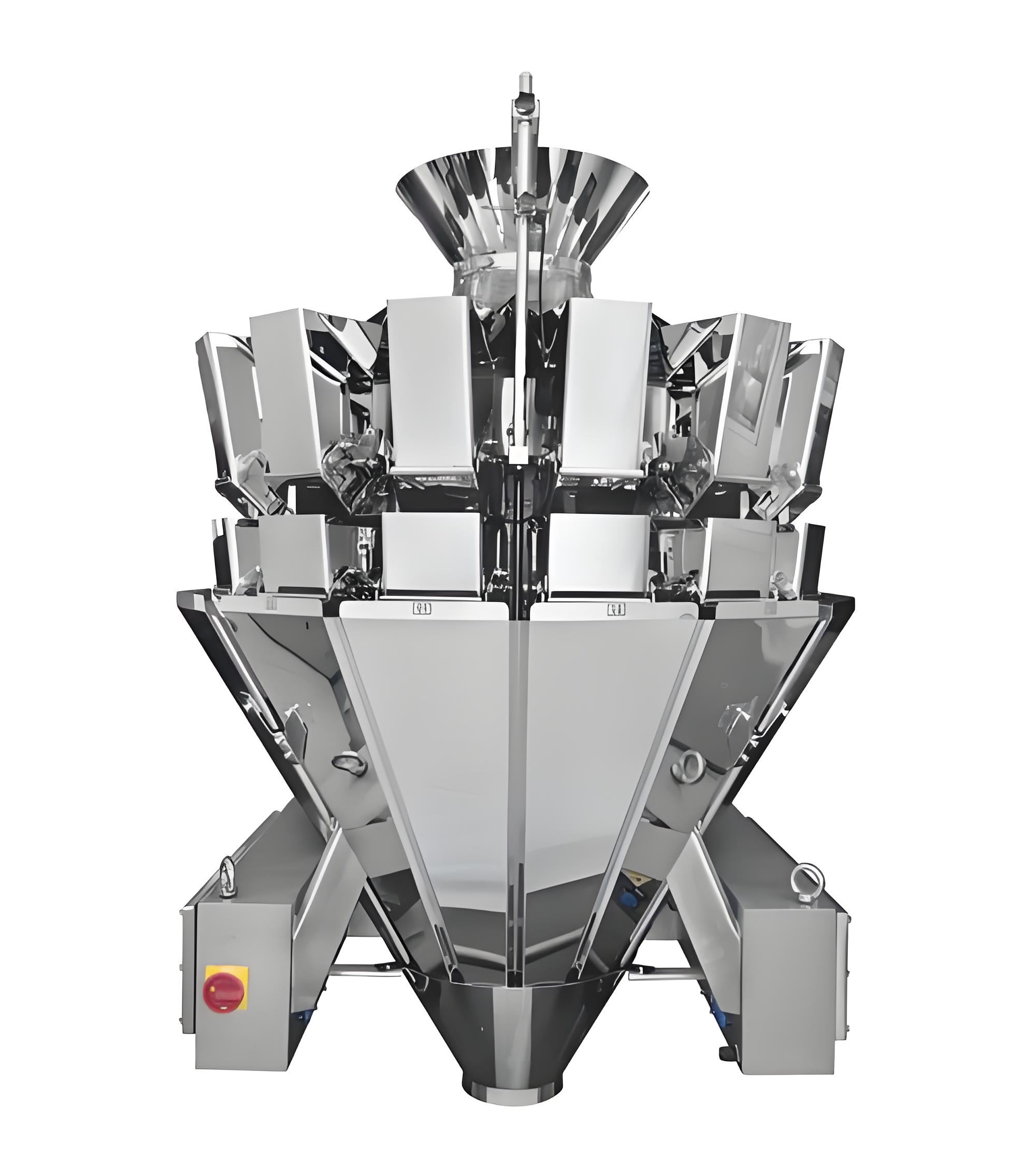

Se você está considerando um Máquina de embalagem VFFS, transportador de correia modular, pesador multicabeçote ou detector de metais, este guia fornece os insights baseados em dados necessários para equilibrar desempenho, custo e ROI de longo prazo.

Máquinas de embalagem: visão geral comparativa

| Tipo de máquina de embalagem | Produtos adequados | Velocidade de embalagem | Nível de precisão | Custo de Investimento | Complexidade de Manutenção | Materiais de embalagem | Aplicações típicas |

|---|---|---|---|---|---|---|---|

| Selagem de preenchimento de forma vertical (VFFS) | Grânulos, pós, líquidos | 20–120 sacos/min | Alto | Médio | Médio | Filme composto, filme de folha de alumínio | Salgadinhos, temperos |

| Máquina de embalagem de sacos pré-fabricados | Produtos de alta qualidade | 30–80 sacos/min | Muito alto | Alto | Médio | Bolsas pré-fabricadas | Nozes, ração para animais de estimação |

| Selagem de Preenchimento de Forma Horizontal (HFFS) | Barras, blocos | 40–200 pacotes/min | Alto | Alto | Médio | Filme de PE, filme composto | Padaria, sabonetes |

| Sistema de pesagem multicabeçote | Grânulos, pedaços irregulares | 30–200 pacotes/min | Muito alto | Alto | Médio | Múltiplos | Amplas categorias de alimentos |

Transportadores: Parâmetros Técnicos

| Tipo de transportador | Capacidade de carga | Velocidade | Grau de higiene | Frequência de manutenção | Ambiente adequado | Índice de Custo |

|---|---|---|---|---|---|---|

| Transportador de correia plana | 0,5–50 kg/m | 5–60 m/min | IP65 | Mensal | Seco/levemente úmido | 100 |

| Transportador de corrente | 10–200 kg/m | 3–30 m/min | IP67 | Trimestral | Carga pesada, lavagem | 150 |

| Transportador de rolos | 5–100 kg/m | 10–80 m/min | IP54 | Mensal | Seco | 120 |

| Transportador helicoidal | 1–20 t/h | Variável | IP67 | Mensal | Manuseio de pó | 180 |

Detectores de Metais: Parâmetros de Desempenho

| Tamanho do canal | Detecção de Ferro | Detecção de Não Ferrosos | Detecção de aço inoxidável | Velocidade do transportador | Aplicações típicas |

|---|---|---|---|---|---|

| 100×50 mm | ≥0,8 mm | ≥1,0 mm | ≥1,5 mm | ≤30 m/min | Pacotes pequenos |

| 200×100 mm | ≥1,0 mm | ≥1,5 mm | ≥2,0 mm | ≤25 m/min | Embalagens médias |

| 400×200 mm | ≥1,5 mm | ≥2,0 mm | ≥2,5 mm | ≤20 m/min | Pacotes grandes |

| 600×300 mm | ≥2,0 mm | ≥2,5 mm | ≥3,0 mm | ≤15 m/min | Industrial |

Plataformas de Trabalho: Guia de Seleção de Materiais

| Indústria | Material recomendado | Acabamento de superfície | Grau de proteção | Expectativa de vida útil | Fator de custo | Requisitos especiais |

|---|---|---|---|---|---|---|

| Processamento de alimentos | 304 SS | Escovado/Polido | IP65 | 15–20 anos | 2.5 | Em conformidade com a FDA |

| Produtos farmacêuticos | Aço inoxidável 316L | Eletropolido | IP67 | 20–25 anos | 3.5 | Compatível com GMP |

| Produtos químicos | 316 SS | Passivado por ácido | IP67 | 15–20 anos | 3.0 | Resistente à corrosão |

| Indústria Geral | Aço carbono Q235 | Revestimento em pó | IP54 | 10–15 anos | 1.0 | Custo-benefício |

Integração e otimização de sistemas: o efeito 1+1 > 2

Princípios-chave

- Interfaces padronizadas – Garanta que as interfaces mecânicas, elétricas e de comunicação estejam alinhadas.

- Sistema de Controle Unificado – Um PLC/HMI centralizado para monitoramento e controle contínuos.

- Conectividade de dados – Permitir o rastreamento e a rastreabilidade da produção em tempo real.

Otimização de desempenho

- Balanceamento de Tempo Takt – Simulações para eliminar gargalos.

- Zonas de Amortecimento – Crie resiliência contra flutuações de processos.

- Manutenção preventiva – Estratégias baseadas em dados para minimizar o tempo de inatividade.

Modelo de Análise de ROI

Benefícios diretos

- Economia de mão de obra: redução de pessoal de embalagem em 60–80%

- Redução de brindes: economia de 2–5%

- Eficiência de produção: aumento de rendimento de 50–200%

Benefícios indiretos

- Consistência aprimorada do produto

- Percepção de marca mais forte

- Melhor rastreabilidade e conformidade

Período de retorno do investimento: 1,5–3 anos (dependendo da escala e do setor)

Conclusão

Enquanto o guia definitivo fornece um roteiro para a escolha do seu sistema de embalagem, este blog suplementar serve como um manual de referência para comparar tecnologias, especificações e compensações.

Na Fill-Package, somos especializados em entregar soluções completas de embalagem de alimentos-de transportadores de correia e transportadores de corrente modulares para balanças multicabeçotes, máquinas de embalagem de sacos, controladores de peso e detectores de metais.

👉 Se você quiser explorar como esses componentes podem ser adaptados em uma solução pronta para uso para sua fábrica, entre em contato conosco em www.fill-package.com.