Giới thiệu

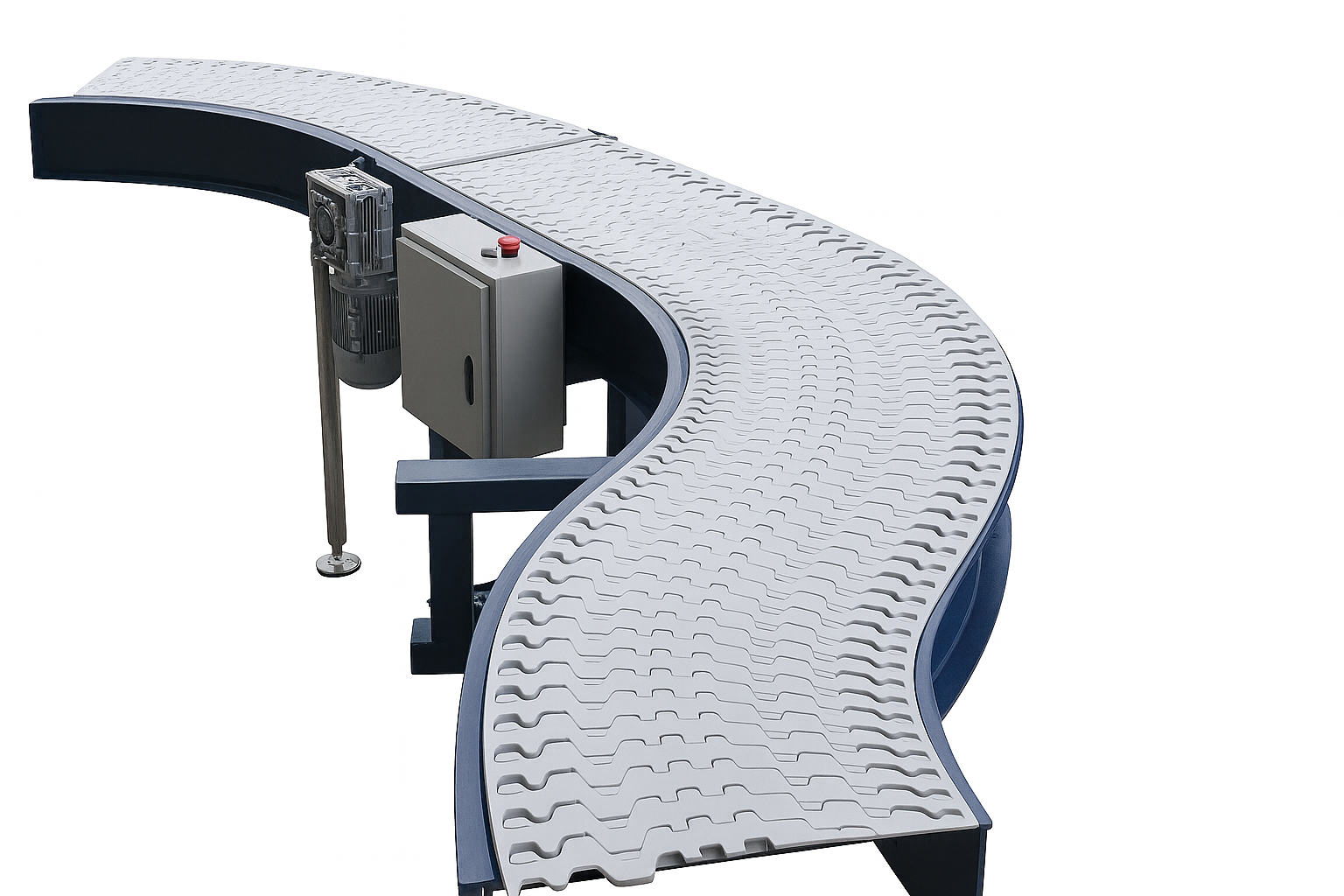

Trong bất kỳ cơ sở tự động hóa nào, một băng tải cong là một tài sản quan trọng đối với hoạt động sản xuất. Sự cố của nó không chỉ làm gián đoạn một phần của dây chuyền sản xuất mà còn tạo ra điểm nghẽn có thể làm đình trệ toàn bộ các hoạt động trước và sau đó. Tác động tài chính của thời gian ngừng hoạt động không mong muốn—được đo lường bằng sản lượng bị mất, thời hạn bị vi phạm và chi phí lao động—có thể vô cùng lớn. Tuy nhiên, nhiều sự cố này có thể được ngăn chặn.

Chìa khóa để tối đa hóa tuổi thọ và độ tin cậy của băng tải cong của bạn nằm ở việc chuyển từ mô hình sửa chữa phản ứng sang văn hóa bảo trì chủ động. Hướng dẫn này được thiết kế dành cho những người hùng trực tiếp tại cơ sở: kỹ thuật viên bảo trì, quản lý cơ sở và lãnh đạo vận hành, những người đảm bảo các dây chuyền hoạt động trơn tru. Chúng tôi sẽ cung cấp lịch trình bảo trì phòng ngừa chi tiết, khung giải quyết sự cố toàn diện cho các vấn đề phổ biến, và các thực hành tốt nhất về vệ sinh, thay thế linh kiện và an toàn.

Chương trình Bảo trì Phòng ngừa (PM)

Chương trình bảo trì có cấu trúc là nền tảng của độ tin cậy của hệ thống băng tải. Chương trình này tổ chức các tác vụ theo tần suất và đảm bảo rằng các vấn đề nhỏ được phát hiện trước khi chúng trở thành sự cố nghiêm trọng. Lịch trình sau đây nên được điều chỉnh phù hợp với thiết bị cụ thể và cường độ hoạt động của bạn.

Kiểm tra hàng ngày (Dưới 5 phút)

- Kiểm tra bằng mắt thường: Đi dọc theo chiều dài của băng tải. Kiểm tra xem có bất kỳ dấu hiệu hư hỏng rõ ràng, bộ phận lỏng lẻo hoặc mảnh vụn nào trên băng tải hoặc khung băng tải hay không.

- Lắng nghe tiếng ồn bất thường: Một băng tải hoạt động bình thường có tiếng ồn đều đặn. Bất kỳ tiếng kêu mới nào như tiếng mài, tiếng kêu cót két hoặc tiếng lạch cạch đều cần được kiểm tra ngay lập tức.

- Kiểm tra đường đi của dây đai: Kiểm tra xem dây đai có chạy chính giữa khung hay không. Ghi chú bất kỳ sự lệch lạc nào.

Các tác vụ bảo trì hàng tuần

- Kiểm tra đường đi của dây đai: Kiểm tra toàn bộ bề mặt dây đai để phát hiện các vết cắt, rách hoặc mòn quá mức. Kiểm tra các mép dây đai để phát hiện tình trạng sờn rách, điều này có thể cho thấy vấn đề về hướng dẫn.

- Kiểm tra sự tích tụ của các mảnh vụn: Làm sạch bụi bẩn, bụi bặm hoặc cặn sản phẩm trên khung, bánh xe và các bộ phận truyền động. Sự tích tụ có thể gây cản trở quá trình theo dõi và làm tăng mài mòn.

- Giám sát bạc đạn và động cơ bánh răng: Kiểm tra xem có hiện tượng quá nhiệt hoặc rung động bất thường trong động cơ và vỏ ổ trục hay không.

Các tác vụ bảo trì hàng tháng

- Kiểm tra độ căng của dây đai: Độ căng không đúng là nguyên nhân chính gây ra các vấn đề về theo dõi và truyền động. Sử dụng quy trình được nhà sản xuất khuyến nghị để kiểm tra và điều chỉnh độ căng.

- Kiểm tra Hệ thống Hướng dẫn: Kiểm tra xích, profile urethane hoặc bạc đạn của hệ thống dẫn hướng để phát hiện sự mài mòn. Hệ thống dẫn hướng bị mài mòn là nguyên nhân chính gây ra hiện tượng lệch hướng.

- Kiểm tra cảm biến và thiết bị an toàn: Đảm bảo tất cả các cảm biến quang điện, cảm biến và nút dừng khẩn cấp đều sạch sẽ, được căn chỉnh đúng cách và hoạt động bình thường.

- Kiểm tra mức dầu: Nếu hộp số của bạn có bình chứa dầu, hãy kiểm tra mức dầu và tìm dấu hiệu rò rỉ.

Bảo trì định kỳ hàng quý/hàng năm

- Kiểm tra toàn diện các bộ phận: Kiểm tra kỹ lưỡng tất cả các bộ phận hao mòn, bao gồm lớp phủ của puli truyền động, bạc đạn, con lăn và chính dây đai. Lập kế hoạch thay thế.

- Kiểm tra kết cấu: Kiểm tra khung xe xem có vết nứt, ốc vít lỏng lẻo hoặc dấu hiệu mỏi không.

- Đánh giá hiệu suất: Phân tích nhật ký bảo trì và dữ liệu hiệu suất (thời gian ngừng hoạt động, MTBF) để xác định các vấn đề lặp lại và cơ hội cải thiện.

Hướng dẫn khắc phục sự cố: Chẩn đoán và giải quyết các vấn đề thường gặp

Khi gặp sự cố, việc áp dụng phương pháp chẩn đoán có hệ thống có thể giúp tiết kiệm hàng giờ đồng hồ đoán mò. Sử dụng bảng dưới đây để xác định nguyên nhân gốc rễ và tìm ra giải pháp.

Vấn đề | Triệu chứng | Nguyên nhân có thể | Giải pháp từng bước |

Sai lệch dây đai | Dây đai lệch sang một bên, cọ xát vào khung. | 1. Độ căng dây đai không đều. 2. Hệ thống dẫn hướng bị mòn hoặc hư hỏng. 3. Tích tụ cặn bẩn trên trục lăn hoặc khung máy. 4. Khung máy băng tải không bằng phẳng hoặc không vuông góc. 5. Dây đai bị hư hỏng hoặc nối ghép không đúng cách. | 1. Kiểm tra độ căng: Kiểm tra xem độ căng có đều trên toàn bộ chiều rộng của dây đai hay không. 2. Hướng dẫn kiểm tra: Kiểm tra chuỗi hướng dẫn/hình dạng để phát hiện sự mòn và thay thế nếu cần thiết. 3. Sạch sẽ: Vệ sinh kỹ lưỡng tất cả các trục lăn, puli và khung máy. 4. Khung cấp độ: Sử dụng thước cân bằng để kiểm tra khung và điều chỉnh nếu cần thiết. 5. Kiểm tra dây đai: Kiểm tra dây đai xem có hư hỏng không và đảm bảo mối nối vuông góc với mép dây đai. |

Sự trượt sản phẩm / Thay đổi hướng | Các sản phẩm di chuyển về phía bán kính ngoài hoặc thay đổi vị trí trên băng tải. | 1. Bề mặt dây đai bị mòn hoặc bị ô nhiễm. 2. Tốc độ dây đai quá cao so với bán kính cong. 3. Vật liệu dây đai không phù hợp (hệ số ma sát thấp). 4. Sản phẩm bị ướt hoặc trơn trượt. | 1. Dây đai sạch: Làm sạch bề mặt dây đai bằng chất tẩy rửa được phê duyệt. 2. Giảm tốc độ: Thử nghiệm ở tốc độ thấp hơn để xem liệu khả năng điều khiển có được cải thiện hay không. 3. Liên hệ với nhà sản xuất gốc (OEM): Thảo luận với nhà sản xuất về tùy chọn dây đai có độ ma sát cao hơn. 4. Địa chỉ sản phẩm: Nếu có thể, hãy đảm bảo sản phẩm khô ráo trước khi đưa vào đường cong. |

Tiếng ồn bất thường | Tiếng kêu rít, tiếng kêu ken két, tiếng lạch cạch hoặc tiếng đập mạnh. | 1. Mài: Bạc đạn bị mòn. 2. Tiếng kêu cót két: Sự trượt của dây đai trên puli truyền động hoặc ray dẫn hướng khô. 3. Tiếng lạch cạch: Phần cứng lỏng lẻo hoặc vật thể lạ trong khung. 4. Tiếng đập mạnh: Dây đai bị hỏng hoặc có khối u trên trục lăn. | 1. Loại bỏ tiếng ồn: Sử dụng ống nghe của thợ máy để xác định chính xác nguồn gốc. 2. Kiểm tra bạc đạn: Kiểm tra độ nhám hoặc độ lỏng lẻo và thay thế nếu bị mòn. 3. Kiểm tra ổ đĩa: Kiểm tra lớp phủ puli và độ căng của dây đai. 4. Bôi trơn/Vệ sinh: Bôi trơn ray dẫn hướng theo tiêu chuẩn của nhà sản xuất (OEM). 5. Siết chặt & Kiểm tra: Kiểm tra tất cả các bu-lông và tìm kiếm các vật thể lạ. |

Mòn dây đai sớm | Mài mòn quá mức trên bề mặt hoặc các cạnh của dây đai. | 1. Mòn cạnh do theo dõi không chính xác (mòn cạnh). 2. Tích tụ vật liệu mài mòn. 3. Sử dụng dây đai không phù hợp với ứng dụng. 4. Áp lực dây đai quá cao. | 1. Giải quyết vấn đề theo dõi sai: Sử dụng các bước trên để khắc phục các vấn đề liên quan đến theo dõi. 2. Cải thiện việc vệ sinh: Thực hiện các chu kỳ vệ sinh thường xuyên hơn. 3. Đánh giá lại dây đai: Đảm bảo vật liệu dây đai phù hợp với sản phẩm và môi trường. 4. Điều chỉnh độ căng: Giảm độ căng xuống mức thấp nhất cần thiết để đảm bảo truyền tải điện đáng tin cậy. |

Các phương pháp tốt nhất cho việc vệ sinh và khử trùng

Vệ sinh đúng cách là yếu tố quan trọng đối với cả hiệu suất và an toàn, đặc biệt trong các môi trường thực phẩm và dược phẩm.

- Sử dụng các đại lý được phê duyệt: Không sử dụng các chất tẩy rửa có tính ăn mòn hoặc mài mòn. Đối với việc vệ sinh thông thường, nước xà phòng hoặc cồn etylic thường là đủ [1]. Đối với các ứng dụng liên quan đến thực phẩm, hãy sử dụng các hóa chất vệ sinh được chứng nhận và tương thích với vật liệu của băng tải.

- Bảo vệ thiết bị điện tử: Không bao giờ sử dụng máy rửa áp lực cao trên các bộ phận điện như động cơ, cảm biến hoặc hộp điều khiển.

- Vệ sinh một cách có hệ thống: Vệ sinh từ trên xuống dưới. Tháo các tấm chắn để tiếp cận tất cả các khu vực. Chú ý đặc biệt đến hệ thống đường ray dẫn hướng và các điểm chuyển tiếp.

Quy trình thay thế dây đai

Ngay cả khi được bảo dưỡng hoàn hảo, dây đai vẫn là một bộ phận hao mòn và cuối cùng sẽ cần phải thay thế.

- An toàn là trên hết: Tuân thủ tất cả các quy trình khóa/dán nhãn (LOTO) để đảm bảo băng tải không thể được khởi động.

- Giải tỏa căng thẳng: Giải phóng hoàn toàn lực căng trên dây đai bằng cơ chế điều chỉnh độ căng.

- Tháo dây đai cũ: Tùy thuộc vào thiết kế, bạn có thể cần tháo rời một phần khung hoặc hệ thống dẫn hướng để tháo dây đai cũ.

- Lắp đặt dây đai mới: Đưa dây đai mới vào đường dẫn của băng tải, đảm bảo hướng di chuyển là chính xác.

- Dây đai nối (nếu cần thiết): Nếu dây đai không phải là loại vô tận, hãy thực hiện việc nối dây đai theo hướng dẫn của nhà sản xuất.

- Áp dụng lực căng ban đầu: Áp dụng lực căng vừa đủ để loại bỏ độ lỏng lẻo.

- Theo dõi dây đai: Chạy băng tải ở tốc độ thấp trong thời gian ngắn và điều chỉnh các cơ chế định vị cho đến khi băng tải chạy thẳng.

- Áp dụng lực căng hoạt động: Từ từ tăng độ căng lên mức được khuyến nghị bởi nhà sản xuất gốc (OEM).

Áp dụng Bảo trì dự đoán (PdM)

Bảo trì phòng ngừa là tốt; bảo trì dự đoán còn tốt hơn. Bằng cách sử dụng công nghệ để theo dõi tình trạng hoạt động của thiết bị, bạn có thể dự đoán các sự cố trước khi chúng xảy ra.

- Phân tích rung động: Lắp đặt cảm biến trên động cơ và vỏ ổ trục để phát hiện các dấu hiệu rung động đặc trưng của sự cố sắp xảy ra.

- Hình ảnh nhiệt: Thường xuyên kiểm tra các bộ phận của động cơ và ổ trục bằng camera nhiệt. Các điểm nóng là dấu hiệu rõ ràng của ma sát quá mức hoặc các vấn đề điện.

- Tích hợp IoT: Các hệ thống băng tải thông minh hiện đại có thể được trang bị bộ cảm biến tích hợp, cung cấp dữ liệu cho hệ thống trung tâm, cho phép theo dõi tình trạng hoạt động theo thời gian thực và dự đoán sự cố dựa trên trí tuệ nhân tạo (AI). Công nghệ này có thể giảm thời gian ngừng hoạt động không mong muốn lên đến 30%. .

Phần kết luận

Bảo trì hiệu quả không phải là một khoản chi phí; đó là một khoản đầu tư vào thời gian hoạt động, hiệu suất và an toàn. Bằng cách triển khai một chương trình bảo trì phòng ngừa mạnh mẽ, áp dụng phương pháp tiếp cận có hệ thống trong việc khắc phục sự cố và bắt đầu khám phá sức mạnh của công nghệ dự đoán, bạn có thể biến các băng tải cong của mình từ một rủi ro tiềm ẩn thành một tài sản đáng tin cậy và hoạt động hiệu quả. Sử dụng hướng dẫn này để xây dựng chương trình của bạn, đào tạo đội ngũ và đảm bảo các đoạn cong quan trọng của cơ sở luôn sẵn sàng hoạt động.

Hãy liên hệ với chúng tôi để thảo luận thêm về ý tưởng và suy nghĩ của bạn.