Un costoso error que podría haberse evitado

Hace unos meses, recibí una llamada urgente de un cliente del sector panadero. Su línea de producción, que manipula galletas recién salidas del horno, sufría paradas constantes. ¿Cuál era el problema? Para ahorrar costes iniciales, habían instalado una cinta transportadora estándar de PVC negro.

Las galletas calientes y aceitosas degradaban la banda a un ritmo alarmante, provocando su estiramiento, deslizamiento y, finalmente, su rotura. Peor aún, el residuo pegajoso y grasiento era casi imposible de limpiar, lo que creaba graves problemas de higiene y provocaba múltiples paradas de producción cada día. El director de la planta estaba frustrado: “Nos ahorramos unos cientos de dólares en la banda, pero ahora perdemos miles cada día en tiempos de inactividad y producto desperdiciado”.”

Esta situación es mucho más frecuente de lo que se piensa. La elección de un cinta transportadora puede parecer sencillo, pero elegir el incorrecto puede mermar la eficacia de su producción, comprometer la calidad del producto, inflar los costes de mantenimiento e incluso crear problemas de seguridad alimentaria.

La cinta transportadora es el sistema circulatorio de su línea de envasado. Cuando falla, todo se para. Cuando está optimizada, toda la operación fluye sin problemas.

Esta completa guía le guiará a través de los cinco factores críticos que debe tener en cuenta a la hora de seleccionar un cinta transportadora y compararemos en profundidad los materiales más comunes del mercado. Al final, dispondrá de un marco claro para tomar una decisión informada que aumente la productividad y proteja su cuenta de resultados.

Por qué la selección de la banda transportadora es más importante de lo que cree

Antes de entrar en los criterios de selección, entendamos por qué esta decisión es tan crítica.

1.Impacto en la eficiencia de la producción

Una banda transportadora bien adaptada mantiene su línea funcionando a velocidad óptima con interrupciones mínimas. Una banda mal elegida crea cuellos de botella, requiere ajustes frecuentes y provoca tiempos de inactividad inesperados. En operaciones de gran volumen, incluso unos pocos minutos de inactividad por turno pueden traducirse en importantes pérdidas de producción.

2.Impacto en la calidad del producto

La cinta transportadora suele estar en contacto directo con su producto. Una banda inadecuada puede dañar artículos delicados, contaminar productos alimentarios o no mantener la orientación correcta de los paquetes a medida que avanzan por la línea. En el caso de las aplicaciones alimentarias y farmacéuticas, el material inadecuado de la banda puede incluso plantear riesgos para la salud.

3.Impacto en los costes de mantenimiento

Una correa barata que requiera una sustitución constante o provoque frecuentes paradas de la línea costará mucho más a lo largo de su vida útil que una opción de mayor calidad. El coste total de propiedad (TCO) incluye no solo el precio de compra, sino también los costes de instalación, mantenimiento, tiempo de inactividad y eventual sustitución.

4.Impacto en el cumplimiento y la seguridad

En industrias reguladas como la alimentaria y la farmacéutica, su cinta transportadora deben cumplir estrictas normas de higiene y seguridad. Los materiales no conformes pueden dar lugar a auditorías fallidas, retiradas de productos y multas reglamentarias.

Ahora que entendemos lo que está en juego, vamos a estudiar cómo tomar la decisión correcta.

Los 5 factores decisivos para elegir una cinta transportadora

Antes de buscar materiales o proveedores, debe convertirse en un experto en su propia aplicación. Responder a fondo a estas cinco preguntas es la base de todo el proceso de selección.

Factor 1: Características del producto

El producto que transporta lo determina casi todo a la hora de elegir la banda. Debe analizar:

- Peso y volumen: Los productos pesados requieren bandas con mayor resistencia a la tracción y estructuras de soporte robustas. Una banda diseñada para paquetes ligeros fallará rápidamente bajo la tensión de los artículos pesados. Por el contrario, una banda diseñada en exceso para productos ligeros es un gasto innecesario.

- Forma y estabilidad: Los artículos redondos o de forma irregular pueden rodar o desplazarse durante el transporte. Estos productos suelen requerir bandas con tacos, paredes laterales o superficies texturizadas para mantener la estabilidad. Los productos planos y estables pueden utilizar bandas lisas.

- Propiedades de la superficie: Aquí es donde se producen muchos errores de selección. Considere si su producto es aceitoso, pegajoso, abrasivo o frágil. Los productos aceitosos, como los alimentos fritos o las piezas grasientas, requieren materiales resistentes al aceite, como el poliuretano (PU). Los productos pegajosos, como caramelos o artículos con soporte adhesivo, necesitan superficies antiadherentes. Los productos abrasivos requieren materiales resistentes al desgaste. Los artículos frágiles, como botellas de cristal o productos electrónicos delicados, requieren transferencias suaves y delicadas.

- Temperatura: ¿Su producto está caliente, frío o a temperatura ambiente? Los productos calientes, como las galletas recién horneadas de nuestro cliente, requieren materiales resistentes al calor, como mallas metálicas o bandas especializadas para altas temperaturas. Los productos congelados necesitan bandas que sigan siendo flexibles en condiciones bajo cero.

Comprender en detalle estas características eliminará de inmediato muchas opciones inadecuadas.

Factor 2: Entorno de producción

¿Dónde funcionará el transportador? El entorno es tan importante como el propio producto.

- Temperatura y humedad ambiente: El frío extremo puede hacer que algunos materiales de las correas se vuelvan quebradizos y propensos a agrietarse. El calor y la humedad elevados pueden hacer que las bandas se estiren, se deformen o se degraden. Si en sus instalaciones se producen grandes oscilaciones de temperatura, necesitará un material que pueda soportarlas.

- Requisitos de limpieza e higiene: La fabricación de productos alimentarios, farmacéuticos y electrónicos exige estrictas normas de higiene. Esto requiere materiales aptos para uso alimentario (como el poliuretano conforme a la FDA) y diseños de bandas fáciles de limpiar, sin grietas donde puedan esconderse bacterias, alérgenos o contaminantes. En estos entornos, las bandas a menudo deben soportar productos químicos de limpieza agresivos y lavados a alta presión.

- Exposición química: ¿La banda estará expuesta a productos de limpieza, ácidos, álcalis u otras sustancias químicas durante su funcionamiento o limpieza? Debe elegir un material químicamente resistente a estas sustancias. Una banda que se degrada cuando se expone a su solución de limpieza estándar es una receta para sustituciones frecuentes.

- Polvo y escombros: Los entornos polvorientos pueden atascar los mecanismos de las correas y provocar un desgaste prematuro. Los diseños de malla abierta pueden ser más adecuados en estas condiciones.

Factor 3: Velocidad y capacidad del transportador

¿Qué velocidad y qué cantidad necesita mover? Esto depende tanto de la velocidad como de la anchura de la cinta.

- Velocidad de la correa: La velocidad debe ajustarse al ritmo de toda la línea de producción. Aunque una mayor velocidad suele significar un mayor rendimiento, una velocidad demasiado rápida para el producto puede provocar inestabilidad, desalineación y daños. Las tareas de posicionamiento delicadas, como la alimentación de productos en una máquina de formado, llenado y sellado, suelen requerir velocidades más lentas y controladas. La velocidad de la cinta debe sincronizarse con los equipos anteriores y posteriores para evitar acumulaciones o huecos.

- Ancho del cinturón: La cinta debe ser bastante más ancha que el producto para evitar que los artículos se caigan por los bordes. Una regla empírica habitual en el sector es que la anchura de la cinta debe ser al menos de 2 a 3 veces la dimensión mayor del producto (anchura o longitud, según la orientación). Una cinta más ancha también permite una mayor capacidad a la misma velocidad, ya que se pueden colocar varias filas de producto una al lado de la otra.

- Rendimiento (capacidad): El rendimiento deseado, medido en artículos por minuto o kilogramos por hora, depende de la velocidad, la anchura y la separación entre productos de la cinta. Calcúlelo cuidadosamente para asegurarse de que la cinta no es un cuello de botella en su línea. Si su objetivo son 120 bolsas por minuto y su cinta actual sólo puede procesar 100, está dejando dinero sobre la mesa.

Factor 4: Trayectoria y disposición de la cinta transportadora

¿Es una simple línea recta o un recorrido más complejo por sus instalaciones?

- Inclinación y declinación: El transporte de productos por una pendiente requiere una cinta con una superficie de alto agarre o tacos para evitar el deslizamiento. Cuanto mayor sea la pendiente, más agresivo debe ser el agarre. Las correas lisas estándar fallarán incluso en pendientes modestas con determinados productos.

- Curvas y recodos: Las instalaciones complejas con curvas requieren soluciones especializadas. Las bandas curvas o modulares pueden sortear las esquinas sin comprometer la estabilidad del producto. Las bandas planas tradicionales requieren puntos de transferencia en cada curva, que son posibles puntos de fallo y fuentes de daños en el producto.

- Traslados: ¿Cómo entra y sale el producto de la cinta? La transición hacia y desde otras máquinas es un punto crítico. En el caso de productos pequeños o inestables, suelen ser necesarias transferencias con filo de cuchilla para garantizar un traspaso sin problemas. Un mal diseño de la transferencia puede provocar atascos, daños en el producto y tiempos de inactividad.

Factor 5: Presupuesto y coste total de propiedad (TCO)

Aquí es donde muchas decisiones de compra salen mal. No te fijes solo en el precio inicial.

- Costo inicial: Es el precio inicial de compra de la correa. Los materiales como el PVC estándar son inicialmente más baratos, lo que los hace atractivos desde el punto de vista de la adquisición.

- Mantenimiento y vida útil: Una correa más barata que deba sustituirse con frecuencia o que provoque más tiempos de inactividad puede resultar mucho más cara a largo plazo. Una banda duradera y bien elegida tiene un menor coste total de propiedad (TCO). Por ejemplo, las bandas modulares pueden tener un coste inicial más elevado, pero la posibilidad de sustituir un solo módulo dañado en lugar de toda la banda reduce significativamente los costes de mantenimiento y el tiempo de inactividad.

- Costos de tiempo de inactividad: ¿Cuánto le cuesta a su empresa el tiempo de inactividad? En operaciones de gran volumen, incluso una hora de inactividad puede costar miles de dólares en producción perdida. Una cinta que falla con frecuencia es un lastre oculto para la rentabilidad.

- Eficiencia energética: Ciertos materiales de correa tienen coeficientes de fricción más bajos, lo que requiere menos energía para su accionamiento. A lo largo de los años de funcionamiento, esto puede suponer un ahorro significativo.

La fórmula que hay que recordar es:

Coste total de propiedad (TCO) = Coste de adquisición inicial + Coste de instalación + Costes de mantenimiento + Costes de inactividad + Costes energéticos - Valor residual

Calcule siempre el coste total de propiedad a lo largo de la vida útil prevista de la cinta, no sólo durante el primer año.

El material importa: Comparación de los tipos habituales de cintas transportadoras

Una vez tenga claras sus necesidades en función de los cinco factores anteriores, podrá seleccionar el material adecuado. He aquí las opciones más comunes en la industria del envasado, con sus puntos fuertes, sus puntos débiles y sus aplicaciones ideales.

1. Correas de PVC y PU: Los caballos de batalla versátiles

Estas son las bandas más utilizadas en aplicaciones de envasado ligeras y medias. Aunque a menudo se agrupan, presentan diferencias importantes.

PVC (cloruro de polivinilo): El PVC es un material rentable para bandas de uso general. Ofrece una resistencia decente a la abrasión y a muchos productos químicos, por lo que es adecuado para una amplia gama de aplicaciones no exigentes. Sin embargo, no es ideal para manipular aceites, grasas o temperaturas extremas. El PVC puede volverse quebradizo en ambientes fríos y liberar sustancias nocivas cuando se expone a altas temperaturas, lo que lo hace inadecuado para el contacto directo con alimentos en muchas jurisdicciones.

PU (Poliuretano): El PU es la mejor elección para aplicaciones alimentarias y farmacéuticas. Es muy duradero, flexible y resistente a los aceites, las grasas y la abrasión. Además, no libera toxinas nocivas, por lo que cumple las normas alimentarias de la FDA y la UE. El PU también es más fácil de limpiar que el PVC y más resistente a las grietas y roturas. Aunque su coste inicial es más elevado, su longevidad y rendimiento lo convierten a menudo en la opción más económica a largo plazo.

Ideal para:

•PVC: Embalaje general, logística, embalaje secundario de productos secos, aplicaciones no alimentarias en las que el coste es una preocupación primordial.

•PU: Contacto primario con alimentos, productos de panadería, carne y aves de corral, productos lácteos, confitería, productos farmacéuticos, entornos de salas blancas y cualquier aplicación que requiera el cumplimiento de la FDA/UE.

Estudio de caso: Un fabricante de aperitivos utilizaba una banda de PVC estándar para su línea de patatas fritas. El aceite de las patatas fritas estaba degradando la banda, que debía sustituirse cada seis meses. Tras cambiar a una banda de PU apta para uso alimentario, no solo cumplieron los requisitos de la FDA, sino que prolongaron la vida útil de la banda a más de dos años, ahorrando miles de euros en costes de sustitución y tiempos de inactividad.

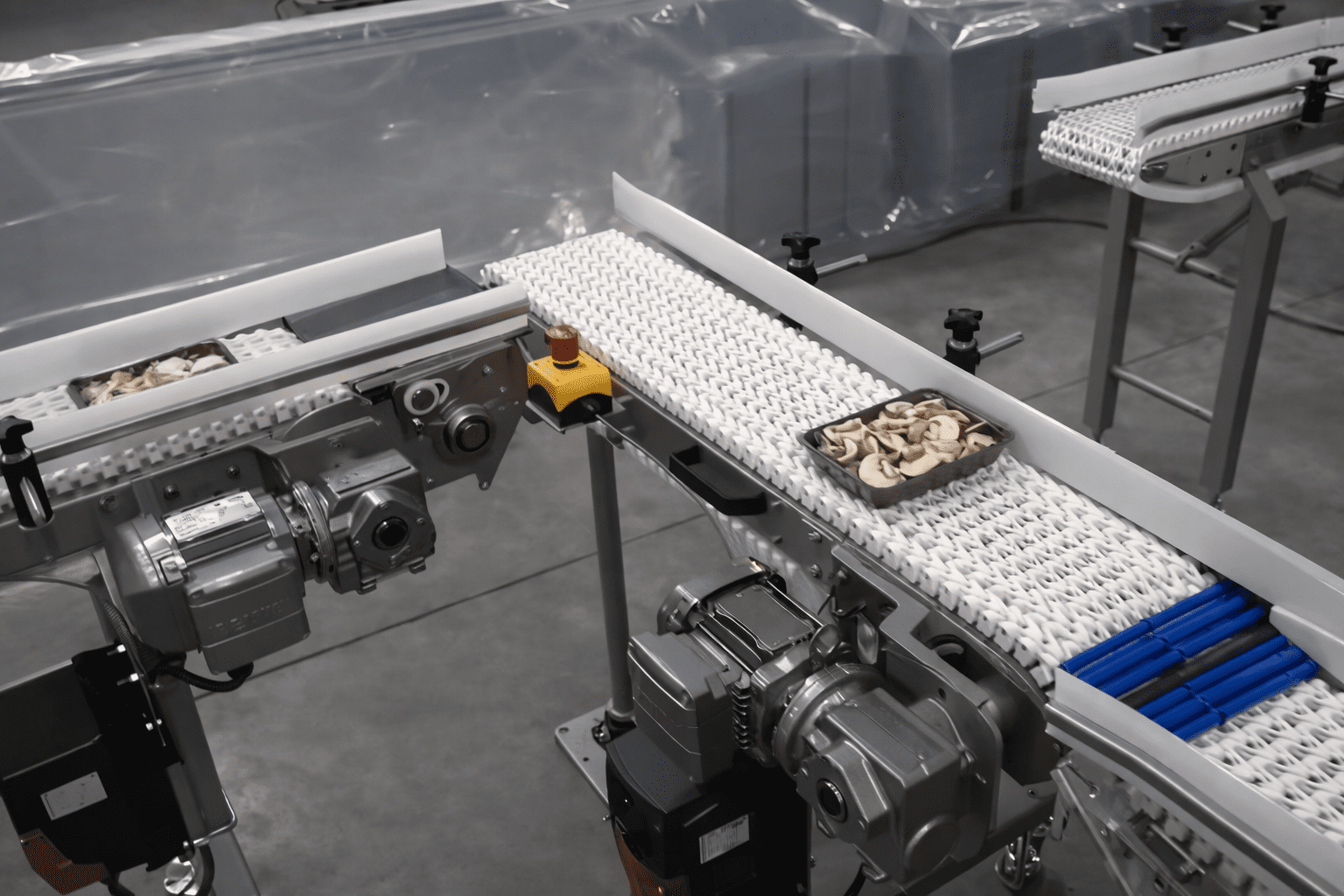

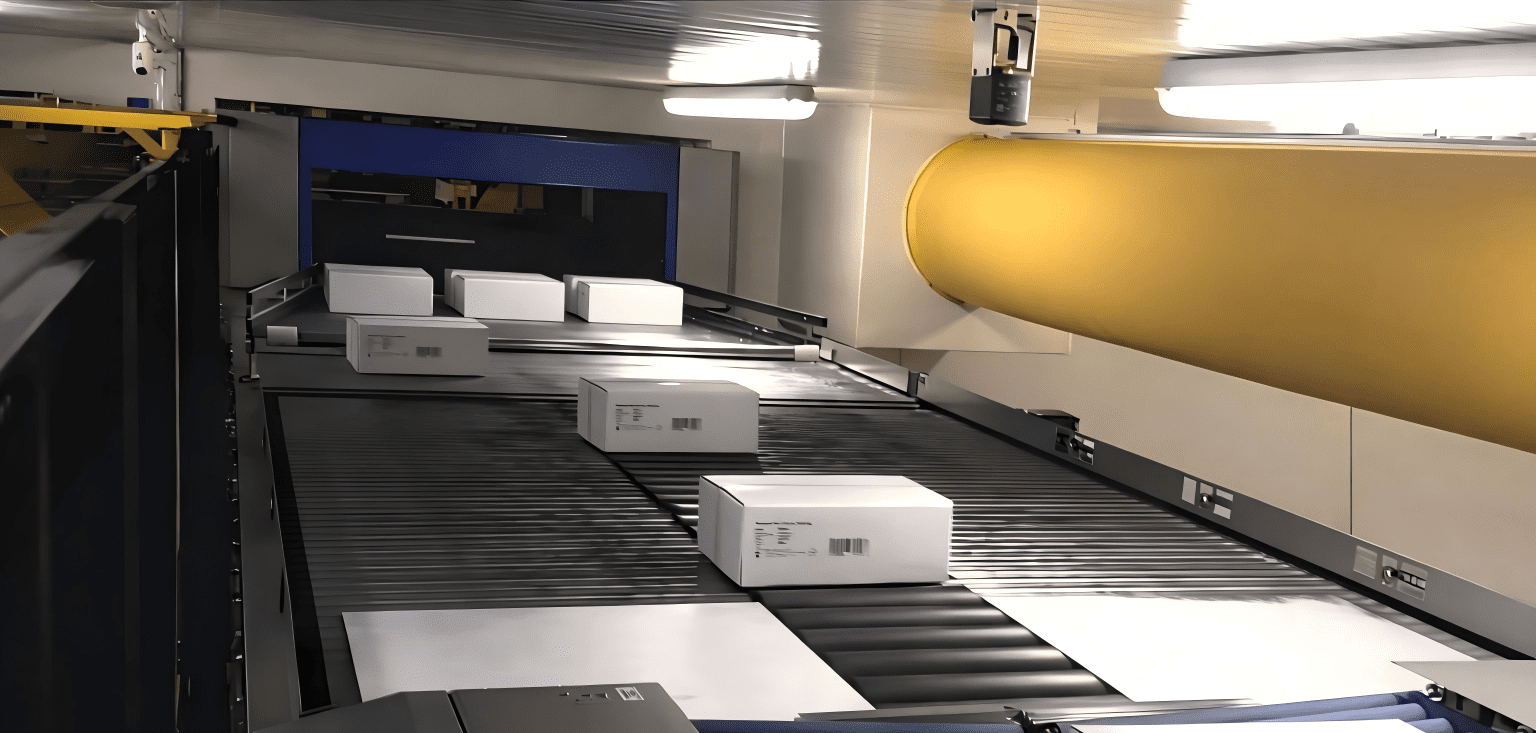

2. Cinturones modulares de plástico: El cambio de juego del mantenimiento

Las correas modulares representan una filosofía de diseño fundamentalmente distinta. En lugar de un único bucle continuo, se construyen a partir de innumerables pequeños módulos de plástico entrelazados con pasadores o varillas de plástico. Este diseño les confiere ventajas únicas.

Fácil mantenimiento y reparación: Este es el principal argumento de venta. Si se daña una sección de una banda modular -por ejemplo, si se rompe una botella y se agrietan algunos módulos- sólo hay que sustituir esos módulos rotos en concreto, no toda la banda. Esto reduce drásticamente el tiempo y el coste de las reparaciones. Lo que podría haber sido una sustitución de la banda de cuatro horas se convierte en un cambio de módulos de 30 minutos.

Hucha flexibilidad y capacidad de configuración: Las bandas modulares pueden configurarse para ir en línea recta, realizar giros cerrados, subir en espiral e incluso subir pendientes pronunciadas, a menudo dentro de un único sistema continuo. Esto elimina la necesidad de múltiples puntos de transferencia, que son fuentes habituales de daños en el producto y atascos en la línea.

Excelente drenaje y flujo de aire: El diseño de rejilla abierta de muchas bandas modulares es perfecto para aplicaciones que requieren drenaje (como líneas de lavado) o flujo de aire (como túneles de refrigeración o secado). Los líquidos y el aire atraviesan la banda con facilidad.

Durabilidad: Las bandas modulares son extremadamente duraderas y resistentes a los impactos. Pueden soportar cargas pesadas y una manipulación brusca.

Ideal para:

- Tablas de acumulación y zonas de amortiguación

- Trazados de cinta transportadora complejos con múltiples giros

- Líneas de lavado y aclarado

- Aplicaciones de refrigeración y secado

- Entornos de alto mantenimiento en los que el tiempo de inactividad es costoso

- Líneas de embotellado y enlatado

Estudio de caso: Una planta embotelladora de bebidas utilizaba una cinta plana estándar en su mesa de acumulación. Cuando de vez en cuando se rompía una botella, tenían que sustituir toda la banda, un trabajo de cuatro horas que obligaba a parar la línea. Tras cambiar a una banda modular, ahora sustituyen algunos módulos dañados en menos de 30 minutos. El director de la planta calculó que sólo este cambio les ahorraba más de $20.000 al año en tiempos de inactividad reducidos.

3. Bandas de malla metálica: Los campeones de las altas temperaturas y el uso intensivo

Cuando el entorno se vuelve extremo, se necesita metal. Las bandas de malla metálica suelen ser de acero inoxidable y están diseñadas para soportar las condiciones más duras.

Resistencia a temperaturas extremas: Las bandas de malla metálica pueden soportar desde túneles de congelación (hasta -40 °C o menos) hasta hornos de cocción y líneas de fritura a alta temperatura (hasta 1.000 °C en el caso de algunas mallas especiales). Ninguna banda de plástico puede competir en estos entornos.

Durabilidad y resistencia superiores: Son extremadamente fuertes y resistentes a cortes, pinchazos y abrasión. Esto las hace adecuadas para manipular productos pesados, piezas metálicas afiladas o materiales abrasivos que destruirían rápidamente una banda de plástico.

Fácil de limpiar y esterilizar: La estructura de malla abierta permite una limpieza a fondo y lavados a alta presión. Pueden esterilizarse con vapor o productos químicos agresivos sin degradarse. Esto las hace ideales para entornos de procesamiento de alimentos con estrictos requisitos de higiene.

Resistencia química: El acero inoxidable es muy resistente a la mayoría de ácidos, álcalis y productos de limpieza.

Ideal para:

- Hornos y líneas de fermentación

- Líneas de fritura y cocción

- Congeladores rápidos y congeladores en espiral

- Hornos de secado y curado

- Túneles de refrigeración

- Manipulación de productos cortantes o abrasivos (estampados metálicos, vidrio)

- Entornos de lavado a alta presión

Consideraciones: Las cintas de malla metálica no son adecuadas para productos pequeños que podrían caer por las aberturas. También son la opción más cara y pueden ser ruidosas en funcionamiento.

Nota sobre las correas de caucho

Las correas de caucho son los caballos de batalla de la industria pesada, habituales en la minería, los áridos y la manipulación de materiales a granel. Ofrecen una excelente resistencia a la abrasión y a la tracción, y pueden soportar cargas muy pesadas.

Sin embargo, para la mayoría de las aplicaciones de envasado, las bandas de goma son excesivas. Son difíciles de limpiar, lo que las hace inadecuadas para el contacto con alimentos. Además, son pesadas, requieren una gran potencia de accionamiento y no son tan precisas como las correas de materiales más ligeros. Para el envasado en general, una banda de PVC o PU de alta calidad suele ser una elección más adecuada y rentable. Por eso no solemos suministrar correas de caucho para maquinaria de envasado.

De un vistazo: Cuadro comparativo de materiales

Para ayudarte a comparar rápidamente tus opciones, aquí tienes un cuadro resumen:

Material | Ventajas clave | Principales desventajas | Mejores aplicaciones | Coste relativo |

CLORURO DE POLIVINILO | Bajo coste, versátil, buena resistencia química | No resistente al aceite, no apto para altas temperaturas, no apto para alimentos en muchas regiones | Embalaje general, logística, embalaje secundario | Contáctanos |

PU (Poliuretano) | Apto para uso alimentario, resistente al aceite, duradero y fácil de limpiar | Mayor coste que el PVC | Procesado de alimentos, productos farmacéuticos, salas blancas, contacto primario con alimentos | Contáctanos |

Plástico modular | Fácil reparación (sólo hay que sustituir los módulos), diseños flexibles, excelente drenaje | Mayor coste inicial, puede ser ruidoso | Caminos complejos, acumulación, lavado/secado, zonas de alto mantenimiento | Contáctanos |

Malla metálica (acero inoxidable) | Resistencia a temperaturas extremas, muy duradero, fácil de esterilizar | Coste elevado, no sirve para objetos pequeños y es ruidoso | Hornos, freidoras, congeladores, lavaderos, aplicaciones pesadas | Contáctanos |

Errores comunes que se deben evitar

Incluso con la información adecuada, es fácil cometer errores. He aquí los escollos más comunes:

Error 1: Centrarse sólo en el precio inicial

Comprar la correa más barata suele acarrear mayores costes a largo plazo debido a las frecuentes sustituciones y los tiempos de inactividad. Calcule siempre el coste total de propiedad (TCO).

Error 2: Ignorar las características del producto

Elegir una banda sin conocer a fondo el peso, la temperatura y las propiedades de la superficie de su producto es una receta para el fracaso. Una cinta que funciona con cereales secos no lo hará con pollo frito aceitoso.

Error 3: Pasar por alto los requisitos de higiene

En aplicaciones alimentarias y farmacéuticas, el uso de una banda que no cumpla las normas puede dar lugar a auditorías fallidas, contaminación del producto y costosas retiradas del mercado. Compruebe siempre que su banda cumple las normas exigidas (FDA, UE 10/2011, etc.).

Error 4: Anchura incorrecta de la correa

Una cinta demasiado estrecha hace que los productos se caigan. Una cinta demasiado ancha desperdicia espacio y dinero. Siga la regla de 2-3 veces la anchura.

Error 5: No consultar con expertos

La selección de una banda transportadora es compleja. Si no está seguro, consulte a un proveedor o ingeniero experto que pueda analizar su aplicación específica y recomendarle la mejor solución.

Conclusión: Su socio en productividad

Elegir lo correcto cinta transportadora no es un detalle menor; es una decisión estratégica que afecta a toda su operación. Analizando primero su producto, su entorno y sus necesidades de producción utilizando los cinco factores críticos, podrá seleccionar con confianza un material que le servirá de forma fiable durante años.

Pasar de una banda de PVC inadecuada a una banda de PU apta para alimentos, o de una banda plana estándar a un diseño modular que resuelve problemas, es una inversión que se amortiza gracias a un mayor tiempo de actividad, menores costes de mantenimiento y una calidad de producto garantizada.

No deje que la cinta transportadora equivocada sea el eslabón débil de su línea de producción. En nuestra empresa estamos especializados en ayudar a empresas de envasado como la suya a encontrar la solución de transporte perfecta. Nuestro equipo de expertos puede analizar su aplicación, recomendarle una solución personalizada y ofrecerle asistencia continua para que su línea funcione sin problemas.

¿Está listo para optimizar su sistema de transporte? Contáctanos hoy para una consulta gratuita, o consulte nuestra gama completa de soluciones para cintas transportadoras para encontrar el que mejor se adapte a sus necesidades.

No nos limitamos a vender correas, sino que nos asociamos con usted para construir una operación más eficiente, fiable y rentable.