El corazón de cada sistema de pesaje

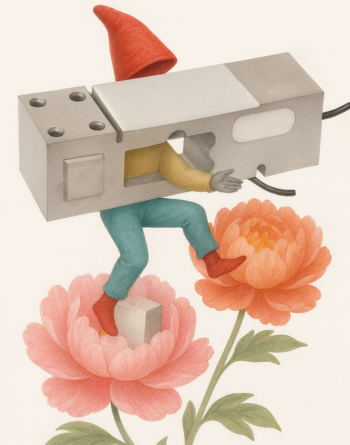

En el mundo del envasado cuantitativo, la precisión lo es todo. sensor de celda de carga Es el componente principal que permite mediciones precisas en básculas multicabezal, controladoras de peso y máquinas llenadoras. Actúa como el corazón del equipo: un transductor de precisión que convierte la fuerza física del peso en una señal eléctrica diminuta y estable, proporcionando los datos fundamentales para su sistema de control.

¿Su sistema de pesaje muestra estas señales de "subsalud"?

Problema 1: Lecturas de peso frecuentes e inestables

- Cada celda de carga que producimos se somete a rigurosos procesos Prueba de carga excéntrica para garantizar lecturas consistentes y precisas incluso cuando el producto se coloca descentrado en el cubo de pesaje.

- Contamos con un equipo sólido Proceso de sellado con clasificación IP67, utilizando un compuesto de encapsulado patentado que bloquea eficazmente la intrusión de humedad y polvo, lo que garantiza una señal pura y estable incluso en los entornos húmedos o polvorientos comunes en el procesamiento de alimentos.

Problema 2: Disminución de la precisión con el tiempo (deriva del punto cero)

- Seleccionamos alta pureza aleación de aluminio de grado aeronáutico para el cuerpo elástico, que tiene propiedades antifatiga intrínsecamente superiores.

- El material se somete a un estricto proceso de varias etapas. tratamiento térmico y proceso de envejecimiento Para liberar completamente las tensiones internas generadas durante el mecanizado. Esto garantiza una fluencia mínima (≤ ±0,021 TP3T FS / 30 min) y un punto cero sólido durante un uso prolongado y de alta frecuencia.

Problema 3: Poca precisión en entornos de alta vibración

- Un diseño interno optimizado del medidor de tensión y un diseño de amortiguación patentado hacen que el sensor sea mecánicamente insensible a las vibraciones de alta frecuencia, lo que le permite responder solo a la fuerza estática o cuasiestática del peso del producto.

- Cuando se combina con nuestros transmisores digitales, avanzados algoritmos de filtrado dinámico Identificar y aislar activamente las señales de vibración del bastidor de la máquina, extrayendo los datos de peso reales incluso en los entornos de fábrica más complejos y ruidosos.

Problema 4: Daño permanente después de una sobrecarga accidental

- Nuestras celdas de carga cuentan con una tope mecánico integrados directamente en su estructura, proporcionando hasta Protección segura contra sobrecargas 300%Esto significa que un sensor con capacidad de 5 kg puede soportar un impacto instantáneo de hasta 15 kg sin sufrir daños.

- Esta característica de diseño robusto mejora drásticamente la durabilidad y confiabilidad del sensor en entornos industriales del mundo real, protegiendo su máquina y la línea de producción de su cliente de accidentes costosos.

¿Qué es un sensor de celda de carga?

A sensor de celda de carga Es un transductor que convierte la fuerza o el peso aplicado en una señal eléctrica. Es el elemento central de:

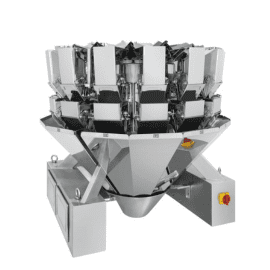

- Máquinas de envasado de alimentos

- Básculas para comercios minoristas y sistemas POS

- Equipos de clasificación logística

- Dispositivos médicos y de laboratorio

- Sistemas de pesaje de tolvas y silos

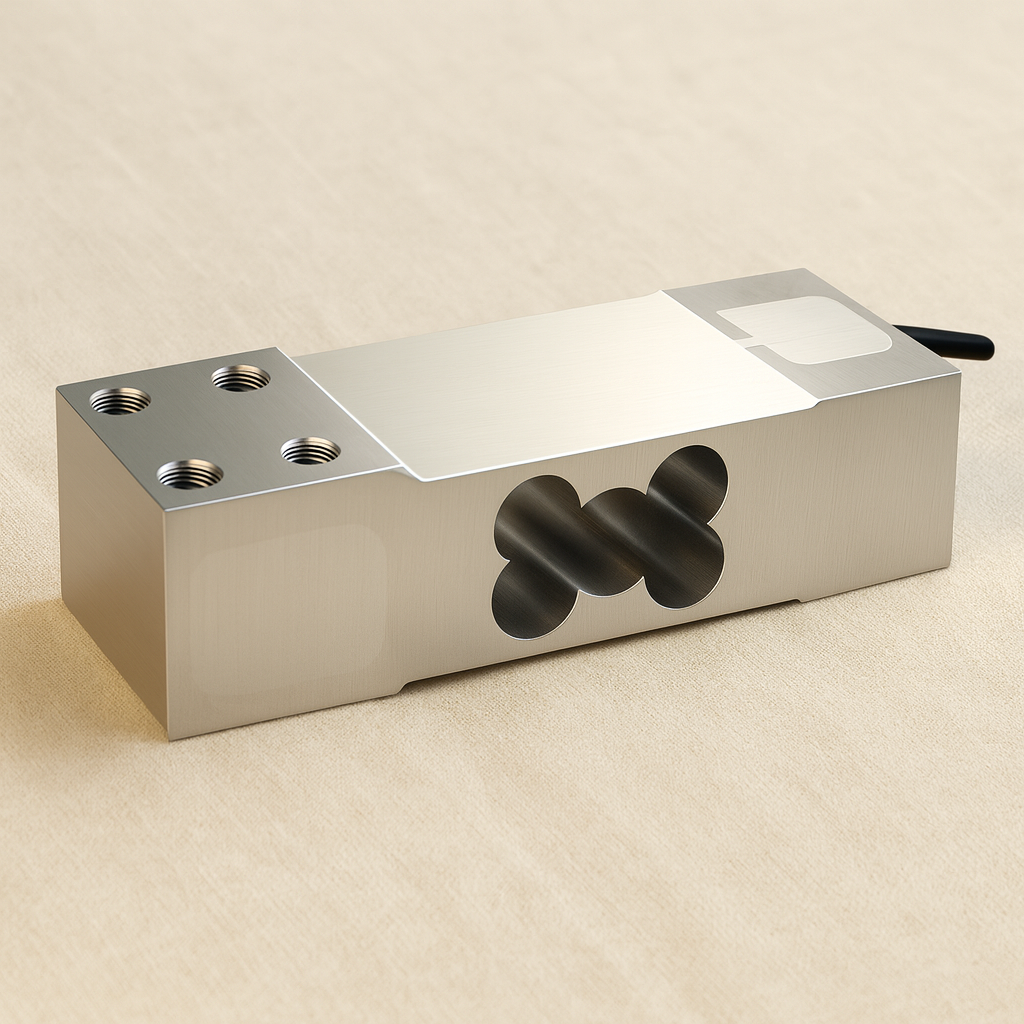

Combinando diseño compacto, construcción robusta, y alta precisiónLas células de carga son el estándar de oro en la tecnología de pesaje.

¿Cómo funciona una celda de carga? – Principio de funcionamiento de una celda de carga

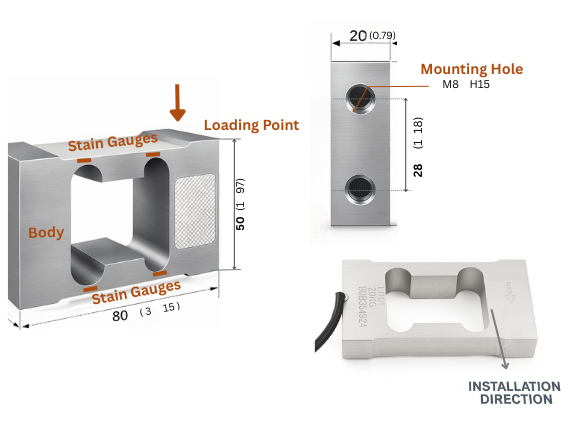

- Elemento elástico (cuerpo de resorte): Una pieza de metal de alta calidad mecanizada con precisión (como aluminio de grado aeronáutico) que se deforma leve y predeciblemente bajo una carga aplicada.

- galgas extensométricas: Pequeñas resistencias, similares a láminas, están adheridas a la superficie del elemento elástico. A medida que este se deforma, las galgas extensométricas se estiran o comprimen, lo que provoca cambios en su resistencia eléctrica.

- Circuito del puente de Wheatstone: Los extensómetros están conectados a un circuito de puente de Wheatstone. Este circuito es excepcionalmente sensible a las mínimas variaciones de resistencia de los extensómetros y las traduce en una señal de tensión diferencial.

- Señal de salida: El voltaje de salida resultante es directamente proporcional a la fuerza o el peso aplicado. Esta señal de bajo nivel (normalmente en milivoltios por voltio, mV/V) se envía a un indicador de pesaje o transmisor digital para su amplificación y procesamiento.

Cómo seleccionar la celda de carga adecuada para su máquina

- Determinar la capacidad de un solo cubo: Consulte las especificaciones de diseño de su pesadora multicabezal para conocer el peso objetivo máximo para un solo balde (por ejemplo, 500 g).

- Calcular el rango del sensor: Seleccione una capacidad nominal significativamente mayor que el peso objetivo máximo de la cubeta individual. En básculas multicabezal, un rango mayor proporciona mejor resolución e inmunidad al ruido. Una regla general es seleccionar una celda de carga de 5 kg para aplicaciones que pesen porciones de hasta 250 g a 500 g. No elija un rango que esté demasiado cerca del peso objetivo.

- Confirmar dimensiones físicas: Mida la distancia entre los orificios de montaje y las dimensiones físicas del área de instalación prevista. Ofrecemos una variedad de tamaños estándar de la industria para reemplazo directo y fácil integración.

- Compruebe el cable y el conector: Confirme la longitud del cable y el tipo de conector necesarios. Ofrecemos opciones de personalización para simplificar el proceso de cableado y ensamblaje.

Ejemplo de selección:

- Diseño de la máquina: Pesadora multicabezal de 14 cabezales para envasar porciones de 250 g de patatas fritas.

- Análisis: El peso objetivo por cubo es de aproximadamente 250 g. Para lograr una alta precisión e inmunidad a las vibraciones de la planta, es esencial un sistema con alta resolución y estabilidad.

- Modelo recomendado: Elige uno Capacidad nominal de 5 kg Célula de carga. Esto proporciona un amplio margen para manejar fuerzas de carga dinámicas, mientras que su alta sensibilidad garantiza la detección precisa incluso de las más mínimas variaciones de peso, lo que permite cálculos de combinación más rápidos y precisos.

Instalación, calibración y solución de problemas

Mejores prácticas para el montaje de celdas de carga

- Utilice una superficie estable y rígida: Monte la celda de carga en una superficie plana, rígida y libre de vibraciones.

- Limpie todas las superficies de contacto: Asegúrese de que el área de instalación esté completamente libre de aceite, polvo o cualquier residuo que pueda interferir con un asentamiento adecuado.

- Aplicar el torque adecuado: Utilice los tamaños de pernos recomendados y las especificaciones de torsión según la hoja de datos para evitar estresar el cuerpo del sensor.

- Asegúrese de que la alineación esté nivelada: La carga debe aplicarse verticalmente. Cualquier fuerza lateral o torsión afectará gravemente la precisión y podría dañar el sensor.

- Mantener la distancia de seguridad: Asegúrese de que no haya obstrucciones mecánicas (como cables o residuos) que puedan interferir con la ligera desviación del sensor durante el pesaje.

Hoja de datos de la celda de carga: especificaciones clave

Un típico hoja de datos de la celda de carga incluye:

| Parámetro | Rango típico |

|---|---|

| Sensibilidad de salida | 1,0 – 3,0 mV/V |

| Clase de precisión | C2, C3, C4, C5 |

| Error combinado | ≤ ±0,03% FS |

| Creep (30 min) | ≤ ±0,02% FS |

| Efecto de la temperatura sobre la sensibilidad | ≤ ±0,002% FS/10 °C |

| Impedancia de entrada | 350–450 Ω |

| Impedancia de salida | 350–400 Ω |

| Excitación recomendada | 5–15 VCC |

| Excitación máxima | 18 VCC |

| Temperatura de funcionamiento | -30°C ~ +70°C |

| Protección contra sobrecargas | 120–300% FS |

| Clasificación de protección | IP65 / IP67 / IP68 |

Estudiar estos parámetros le garantiza seleccionar la Célula de carga adecuada para su aplicación.

Aplicaciones de células de carga en diferentes industrias

Células de carga son indispensables en muchas industrias, entre ellas:

- Máquinas de envasado de alimentos – precisión de dosificación y llenado

- Básculas industriales y minoristas – transacciones comerciales y mediciones industriales

- Logística y pesaje postal – clasificación y facturación automatizadas

- Dispositivos médicos y de laboratorio – básculas para pacientes, diálisis y balanzas de laboratorio

- Pesaje de tolvas y silos – manipulación de materiales a granel

- Plantas de dosificación y mezcla – cemento, productos químicos y farmacéuticos

Ellos se aseguran eficiencia, cumplimiento y calidad del producto.

Guía rápida para la resolución de problemas de celdas de carga

- Inspección visual: Verifique si hay daños físicos (abolladuras, dobleces), un cable dañado u objetos extraños atascados entre la cubeta de pesaje y el sensor.

- Comprobar el cableado: Asegúrese de que todos los cables estén bien conectados. Compruebe si hay humedad o corrosión dentro de las cajas de conexiones.

- Prueba de saldo cero: Con el cubo vacío, realice una tara. Si la lectura no se estabiliza en cero, podría haber una interferencia eléctrica o un fallo del sensor.

- Prueba de resistencia (avanzada): Desconecte el sensor y mida con un multímetro las resistencias de entrada (Exc+/Exc-) y de salida (Sig+/Sig-). Deben coincidir con los valores de la hoja de datos (p. ej., entrada ~380 Ω, salida ~350 Ω). Una lectura abierta o en cortocircuito indica un sensor dañado.

- Consejos para el montaje de celdas de carga: Instalación correcta para mayor precisión

- Guía de calibración de celdas de carga: paso a paso

Correcto montaje de celda de carga Es fundamental garantizar lecturas precisas y durabilidad a largo plazo. Siga estas prácticas recomendadas:

- Elija una superficie estable – plana, rígida y sin vibraciones.

- Área de instalación limpia – libre de aceite, polvo o residuos.

- Utilice el par de apriete y los tornillos adecuados – según las recomendaciones de la hoja de datos.

- Asegúrese de que la alineación esté nivelada – evita fuerzas laterales que afectan la precisión.

- Evite el estrés externo – Las cargas torcidas o dobladas dañan los sensores.

- Siga las pautas de cableado – Mantenga los cables de señal alejados de líneas de alta potencia.

- Mantener la distancia de seguridad – evitar obstrucciones mecánicas durante la deflexión.

Una instalación adecuada garantiza una larga duración. precisión de la celda de carga y confiabilidad.

Calibración de celdas de carga Alinea la salida del sensor con los pesos físicos reales. El proceso estándar incluye:

- Calibración cero (tara): Establecer una salida de referencia sin carga.

- Calibración de rango: Aplicar pesos estándar conocidos cerca de la capacidad total.

- Calibración multipunto: Utilice varios pesos para probar la linealidad.

- Verificación de carga en esquina: Coloque pesas en varios puntos de la plataforma.

- Prueba de repetibilidad: Cargue y descargue pesas varias veces para mantener la consistencia.

Utilice siempre pesas de calibración certificadas en condiciones ambientales estables.

Producto relacionado

Sensores de celdas de carga son la base de la tecnología moderna de pesaje y medición de fuerza. Con su Precisión, durabilidad y versatilidad, son indispensables en automatización industrial, embalaje, dispositivos médicos y sistemas logísticos. Por comprensión Principios de funcionamiento de la celda de carga, parámetros de la hoja de datos, técnicas de instalación, métodos de calibración y mantenimiento.Las empresas pueden garantizar operaciones precisas y eficientes.

Una celda de carga funciona mediante el uso de medidores de tensión Unido a un elemento elástico. Al aplicar fuerza o peso, el elemento se deforma ligeramente, lo que provoca cambios en la resistencia eléctrica. Estos cambios se convierten en una señal eléctrica proporcional que representa la carga aplicada.

Precisión de la celda de carga Puede verse influenciado por diversos factores, como la no linealidad, la histéresis, la fluencia, las fluctuaciones de temperatura, las interferencias electromagnéticas y una instalación incorrecta. La elección de la clase de precisión adecuada (C2-C5) y una calibración correcta garantizan resultados fiables.

Calibración de celdas de carga Implica calibración a cero (tara), calibración de rango con pesas de prueba certificadas y pruebas multipunto en todo el rango. Esto garantiza que la señal de salida coincida con la carga real aplicada. La calibración debe repetirse periódicamente o después de realizar modificaciones al sistema.

Los tipos comunes incluyen:

- Células de carga de compresión – para medición de fuerza vertical.

- Células de carga de viga de corte – utilizado en tanques, silos y plataformas industriales.

- Células de carga de viga S – tanto para tensión como para compresión.

- Células de carga de torsión – medir el par.

Cada tipo es adecuado para aplicaciones industriales específicas.

El precio de las células de carga El precio varía según la clase de precisión, la capacidad, el material, el grado de sellado y la certificación. Los modelos básicos pueden costar menos de $20, mientras que los modelos de alta precisión de acero inoxidable o herméticamente sellados pueden superar los cientos de dólares.

Con una instalación, calibración y mantenimiento adecuados, Las celdas de carga pueden durar entre 5 y 10 años o más.Las inspecciones regulares, evitar sobrecargas y la recalibración periódica prolongan la vida útil.

Las células de carga se utilizan ampliamente en Máquinas de envasado de alimentos, sistemas de pesaje logístico, básculas médicas, balanzas de laboratorio, plantas de dosificación, pesaje de tolvas y silos., y equipos de automatización industrial.