Introducción

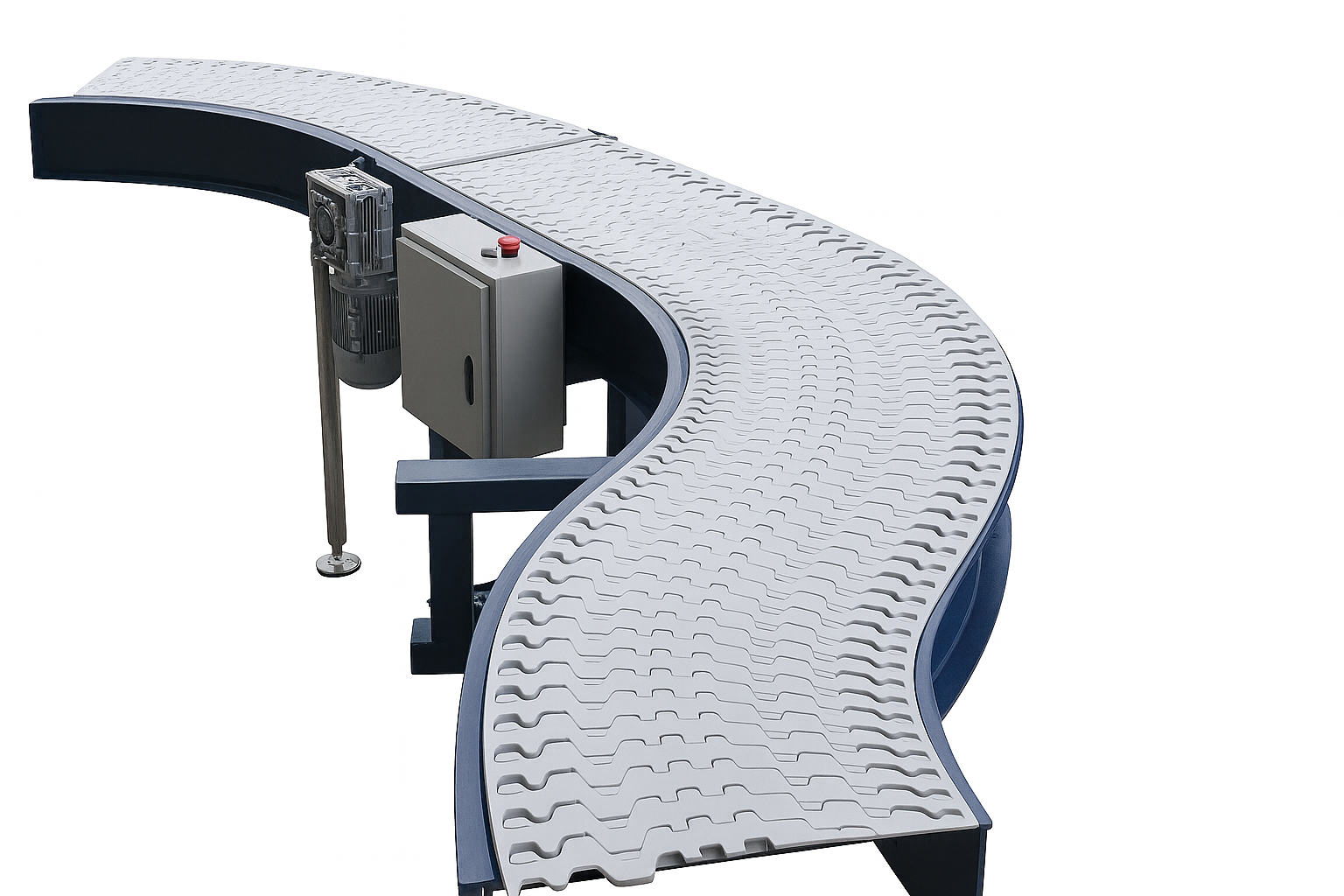

En cualquier instalación automatizada, un transportador de banda curva Es un activo esencial. Su fallo no solo detiene una parte de la línea, sino que crea un cuello de botella que puede paralizar todas las operaciones, tanto aguas arriba como aguas abajo. El impacto financiero de las paradas imprevistas —medido en pérdidas de producción, incumplimiento de plazos y costes laborales— puede ser alarmante. Sin embargo, muchas de estas averías son evitables.

La clave para maximizar la vida útil y la confiabilidad de su transportador curvo reside en cambiar de un modelo de reparación reactiva a una cultura de mantenimiento proactiva. Esta guía está diseñada para los profesionales de las instalaciones: técnicos de mantenimiento, gerentes de instalaciones y líderes de operaciones que mantienen las líneas funcionando sin problemas. Le proporcionaremos un programa detallado de mantenimiento preventivo, un marco integral para la resolución de problemas comunes y las mejores prácticas de limpieza, reemplazo de componentes y seguridad.

El Programa de Mantenimiento Preventivo (MP)

Un programa de mantenimiento preventivo estructurado es fundamental para la fiabilidad de las cintas transportadoras. Organiza las tareas por frecuencia y garantiza que los pequeños problemas se detecten antes de que se conviertan en fallos catastróficos. El siguiente programa debe adaptarse a su equipo específico y a la intensidad de la operación.

Controles diarios (menos de 5 minutos)

- Inspección visual: Recorra la cinta transportadora a lo largo. Busque señales evidentes de daños, piezas sueltas o residuos en la banda o el bastidor.

- Escuche si hay ruidos anormales: Una cinta transportadora en buen estado emite un zumbido constante. Cualquier ruido nuevo de rechinamiento, chirrido o traqueteo requiere una investigación inmediata.

- Comprobar el seguimiento de la correa: Observe si la correa está centrada en el marco. Observe cualquier desviación.

Tareas de mantenimiento semanales

- Inspeccionar la trayectoria de la correa: Revise toda la superficie de la correa para detectar cortes, desgarros o desgaste excesivo. Examine los bordes de la correa para detectar desgaste, lo cual podría indicar un problema de alineación.

- Compruebe si hay acumulación de residuos: Limpie la suciedad, el polvo o los residuos de producto del bastidor, los rodillos y los componentes de la transmisión. La acumulación puede interferir con el seguimiento y aumentar el desgaste.

- Monitoreo de rodamientos y motores de engranajes: Compruebe si hay sobrecalentamiento o vibraciones inusuales en las carcasas del motor y de los cojinetes.

Tareas de mantenimiento mensuales

- Verificar la tensión de la correa: Una tensión incorrecta es una de las principales causas de problemas de alineación y transmisión. Utilice el procedimiento recomendado por el fabricante para comprobar y ajustar la tensión.

- Inspeccionar el sistema de guía: Revise la cadena, el perfil de uretano o los rodamientos del sistema de guía para detectar desgaste. Las guías desgastadas son una de las principales causas de desalineación.

- Compruebe los sensores y dispositivos de seguridad: Asegúrese de que todos los fotocélulas, sensores y paradas de emergencia estén limpios, correctamente alineados y funcionando.

- Compruebe los niveles de aceite: Si su caja de cambios tiene un depósito de aceite, verifique el nivel y busque señales de fugas.

Mantenimiento trimestral/anual

- Inspección integral de componentes: Inspeccione minuciosamente todos los elementos de desgaste, incluyendo el revestimiento de la polea de transmisión, los rodamientos, los rodillos y la propia correa. Planifique los reemplazos.

- Inspección estructural: Revise el marco para detectar grietas, pernos sueltos o signos de fatiga.

- Evaluación del desempeño: Analizar registros de mantenimiento y datos de rendimiento (tiempo de inactividad, MTBF) para identificar problemas recurrentes y oportunidades de mejora.

Guía de solución de problemas: diagnóstico y solución de problemas comunes

Cuando surge un problema, un enfoque sistemático de diagnóstico puede ahorrar horas de conjeturas. Utilice la tabla a continuación para identificar la causa raíz y encontrar la solución.

Problema | Síntomas | Causas probables | Soluciones paso a paso |

Desalineación de la correa | La correa se desplaza hacia un lado y roza contra el marco. | 1. Tensión desigual de la correa. 2. Sistema de guía desgastado o dañado. 3. Acumulación de residuos en los rodillos o el marco. 4. El marco del transportador no está nivelado ni a escuadra. 5. Correa dañada o mal empalmada. | 1. Comprobar tensión: Verifique que la tensión sea uniforme en todo el ancho de la correa. 2. Inspeccionar guías: Examine la cadena/perfil guía para detectar desgaste y reemplácelo si es necesario. 3. Limpio: Limpie completamente todos los rodillos, poleas y el marco. 4. Marco de nivel: Utilice un nivel para comprobar el marco y ajustarlo según sea necesario. 5. Inspeccionar la correa: Examine la correa para detectar daños y asegúrese de que el empalme esté perpendicular al borde de la correa. |

Deslizamiento del producto/cambio de orientación | Los productos se deslizan hacia el radio exterior o cambian su posición en la cinta. | 1. La superficie de la banda está desgastada o contaminada. 2. La velocidad de la banda es demasiado alta para el radio de la curva. 3. El material de la banda es incorrecto (bajo coeficiente de fricción). 4. El producto está húmedo o resbaladizo. | 1. Cinturón limpio: Limpie la superficie de la correa con un agente aprobado. 2. Reducir la velocidad: Pruebe a una velocidad más baja para ver si el control mejora. 3. Consulte al OEM: Hable con el fabricante sobre una opción de correa de mayor fricción. 4. Dirección del producto: Si es posible, asegúrese de que los productos estén secos antes de ingresar a la curva. |

Ruido anormal | Sonidos de rechinamiento, chirridos, traqueteos o golpes. | 1. Molienda: Cojinetes desgastados. 2. Chirridos: Deslizamiento de la correa en la polea de transmisión o en los rieles guía secos. 3. Muy: Herrajes sueltos o un objeto extraño en el marco. 4. Descomunal: Correa dañada o un bulto en un rodillo. | 1. Aislar el ruido: Utilice un estetoscopio mecánico para localizar la fuente. 2. Inspeccionar los cojinetes: Compruebe si hay asperezas o juego y reemplácelo si está desgastado. 3. Comprobar unidad: Verifique el revestimiento de la polea de transmisión y la tensión de la correa. 4. Lubricar/Limpiar: Lubrique los rieles guía según las especificaciones del OEM. 5. Apretar e inspeccionar: Revise todos los pernos y busque objetos extraños. |

Desgaste prematuro de la correa | Desgaste excesivo en la superficie o en los bordes de la correa. | 1. Desgaste crónico de los bordes. 2. Acumulación de material abrasivo. 3. Correa incorrecta para la aplicación. 4. Tensión excesiva de la correa. | 1. Resolver errores de seguimiento: Utilice los pasos anteriores para solucionar cualquier problema de seguimiento. 2. Mejorar la limpieza: Implementar ciclos de limpieza más frecuentes. 3. Reevaluar el cinturón: Asegúrese de que el material de la correa sea adecuado para el producto y el entorno. 4. Ajustar la tensión: Reducir la tensión al nivel más bajo requerido para una transmisión de potencia confiable. |

Mejores prácticas de limpieza y saneamiento

Una limpieza adecuada es vital tanto para el rendimiento como para la seguridad, especialmente en entornos alimentarios y farmacéuticos.

- Utilice agentes aprobados: No utilice agentes de limpieza corrosivos ni abrasivos. Para la limpieza general, suele ser suficiente agua jabonosa o alcohol etílico [1]. Para aplicaciones de grado alimenticio, utilice productos químicos de desinfección certificados y compatibles con el material de la banda.

- Proteja la electrónica: Nunca utilice una hidrolavadora en componentes eléctricos como motores, sensores o cajas de control.

- Limpiar sistemáticamente: Limpie de arriba a abajo. Retire las protecciones para acceder a todas las áreas. Preste especial atención a las guías del sistema y a los puntos de transferencia.

Procedimiento de reemplazo de la correa

Incluso con un mantenimiento perfecto, la correa es un elemento de desgaste que tarde o temprano será necesario sustituir.

- Seguridad ante todo: Siga todos los procedimientos de bloqueo y etiquetado (LOTO) para garantizar que no se pueda iniciar el transportador.

- Liberar tensión: Libere completamente la tensión de la correa utilizando el mecanismo tensor.

- Quitar la correa vieja: Dependiendo del diseño, es posible que sea necesario desmontar parte del marco o del sistema de guía para quitar la correa vieja.

- Instalar correa nueva: Introduzca la nueva correa en la trayectoria del transportador, asegurándose de que la dirección de desplazamiento sea correcta.

- Cinturón de empalme (si es necesario): Si la correa no es sin fin, realice el empalme según las instrucciones del fabricante.

- Aplicar tensión inicial: Aplique solo la tensión suficiente para eliminar la holgura.

- Seguimiento del cinturón: Haga funcionar brevemente el transportador a baja velocidad y ajuste los mecanismos de seguimiento hasta que la correa gire correctamente.

- Aplicar tensión de operación: Aumente gradualmente la tensión hasta el nivel recomendado por el OEM.

Adopción del mantenimiento predictivo (PdM)

El mantenimiento preventivo es bueno; el predictivo, mejor. Al usar tecnología para monitorear el estado de sus equipos, puede predecir fallas antes de que ocurran.

- Análisis de vibraciones: Monte sensores en las carcasas del motor y de los cojinetes para detectar las señales de vibración únicas de una falla inminente.

- Imágenes térmicas: Revise periódicamente los componentes de la transmisión y los rodamientos con una cámara térmica. Los puntos calientes son un claro indicador de fricción excesiva o problemas eléctricos.

- Integración de IoT: Las cintas transportadoras inteligentes modernas pueden equiparse con un conjunto de sensores que alimentan datos a un sistema central, lo que proporciona monitorización del estado en tiempo real y predicciones de fallos basadas en IA. Esta tecnología puede reducir las paradas no planificadas hasta en 30%.

Conclusión

Un mantenimiento eficaz no es un gasto; es una inversión en tiempo de actividad, eficiencia y seguridad. Al implementar un sólido programa de mantenimiento preventivo, adoptar un enfoque sistemático para la resolución de problemas y comenzar a explorar el potencial de las tecnologías predictivas, puede transformar sus transportadores de banda curva de un potencial problema a un activo confiable y de alto rendimiento. Utilice esta guía para desarrollar su programa, capacitar a su equipo y garantizar que las curvas críticas de sus instalaciones estén siempre listas para funcionar.

Contáctanos para discutir más sobre tu pensamiento e idea.