Correa de distribución para máquina envasadora VFFS/Correa de tracción de película

Descripción del producto: El «metrónomo» de la precisión del envasado

¿El tiempo de inactividad causado por estos problemas de extracción de película le está costando dinero a sus clientes?

Problema 1: Longitud de bolsa inconsistente y fallas en el seguimiento del sensor fotoeléctrico

Problema 2: Deslizamiento de la película durante el funcionamiento a alta velocidad o con películas pesadas

Problema 3: Desgaste prematuro, agrietamiento o rotura de la correa

Problema 4: Desvío de la banda y desgaste severo del borde

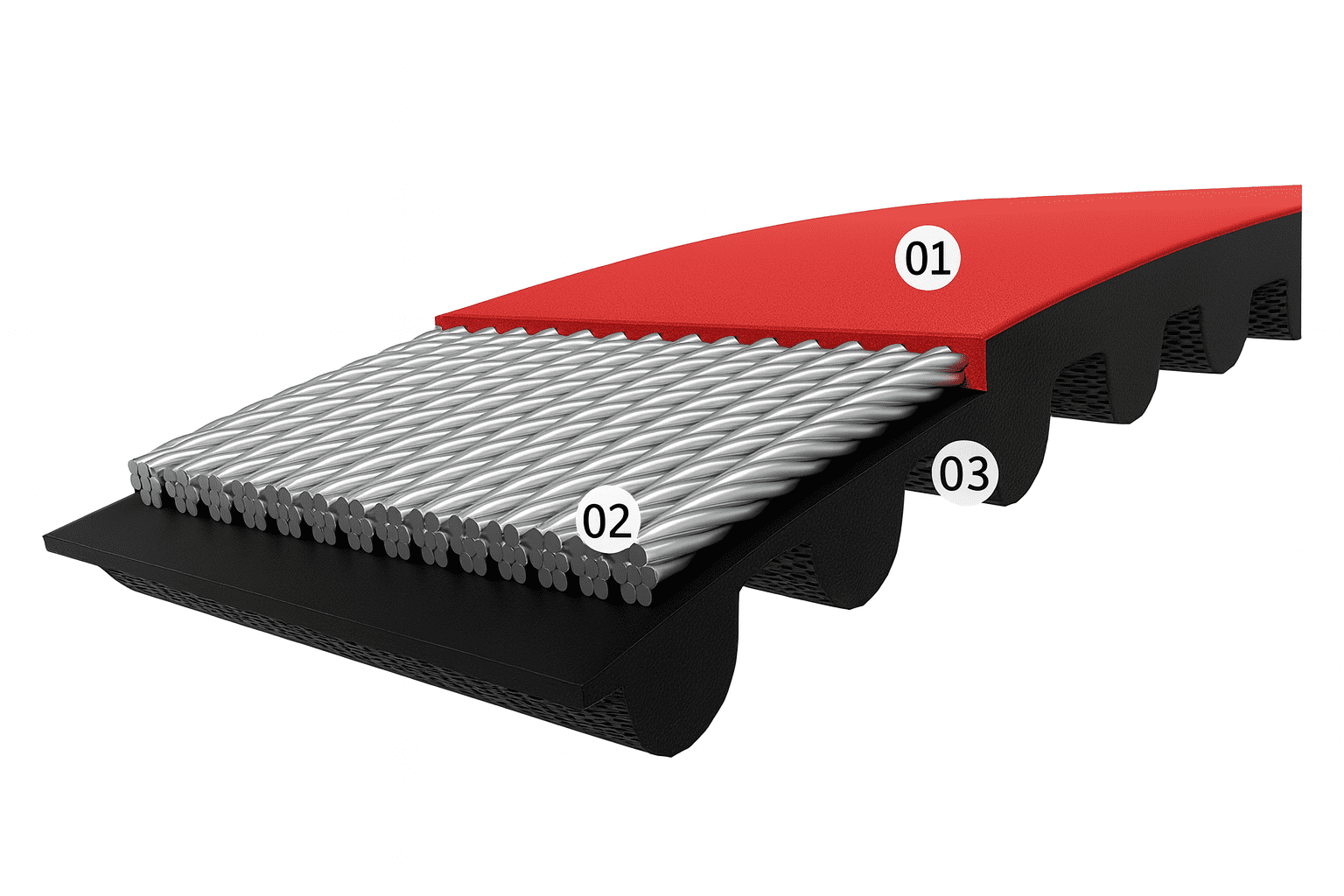

Anatomía de una correa de distribución de alto rendimiento: Ingeniería de tres capas

Comprender la estructura interna de un correa de distribución Esto explica por qué la calidad es importante. Nuestras correas cuentan con una construcción de tres capas diseñada con precisión:

Cómo seleccionar la correa de distribución adecuada: guía paso a paso

Si no conoce el número de modelo específico de su correa, puede determinar el reemplazo correcto siguiendo este proceso de identificación sistemático:

- Dientes redondeados (HTD/Arco)Presentan un perfil de dientes liso y curvo que se asemeja a un patrón ondulado. Las correas HTD (High Torque Drive) son el estándar moderno, ofreciendo un acoplamiento más suave, menos ruido y mayor capacidad de par.

- Dientes trapezoidales: Estos tienen un perfil dentado más angular y trapezoidal. Este es el diseño tradicional, que aún se utiliza ampliamente en muchas máquinas envasadoras, especialmente en los modelos más antiguos.

- Paso de 5 mm (a menudo designado como “5M” en cinturones HTD)

- Paso de 8 mm (a menudo designado como “8M” en cinturones HTD)

- Paso de 10 mm (a menudo designado como “T10” o “10 mm” en correas trapezoidales)

- Paso de 12,7 mm (a menudo designado como “L” en correas trapezoidales, como en “240L”)

Paso 4: Mide la circunferencia

- Coincidir con un modelo estándar: Compare sus medidas con nuestra tabla de especificaciones a continuación

- Contacte con nuestro equipo técnico: Proporciónanos tus medidas (perfil del diente, número de dientes, paso, circunferencia y ancho) para que un experto las confirme y recomiende.

Este enfoque sistemático garantiza que recibirá exactamente la correa correcta para su aplicación, eliminando el costoso proceso de prueba y error de pedir piezas incorrectas.

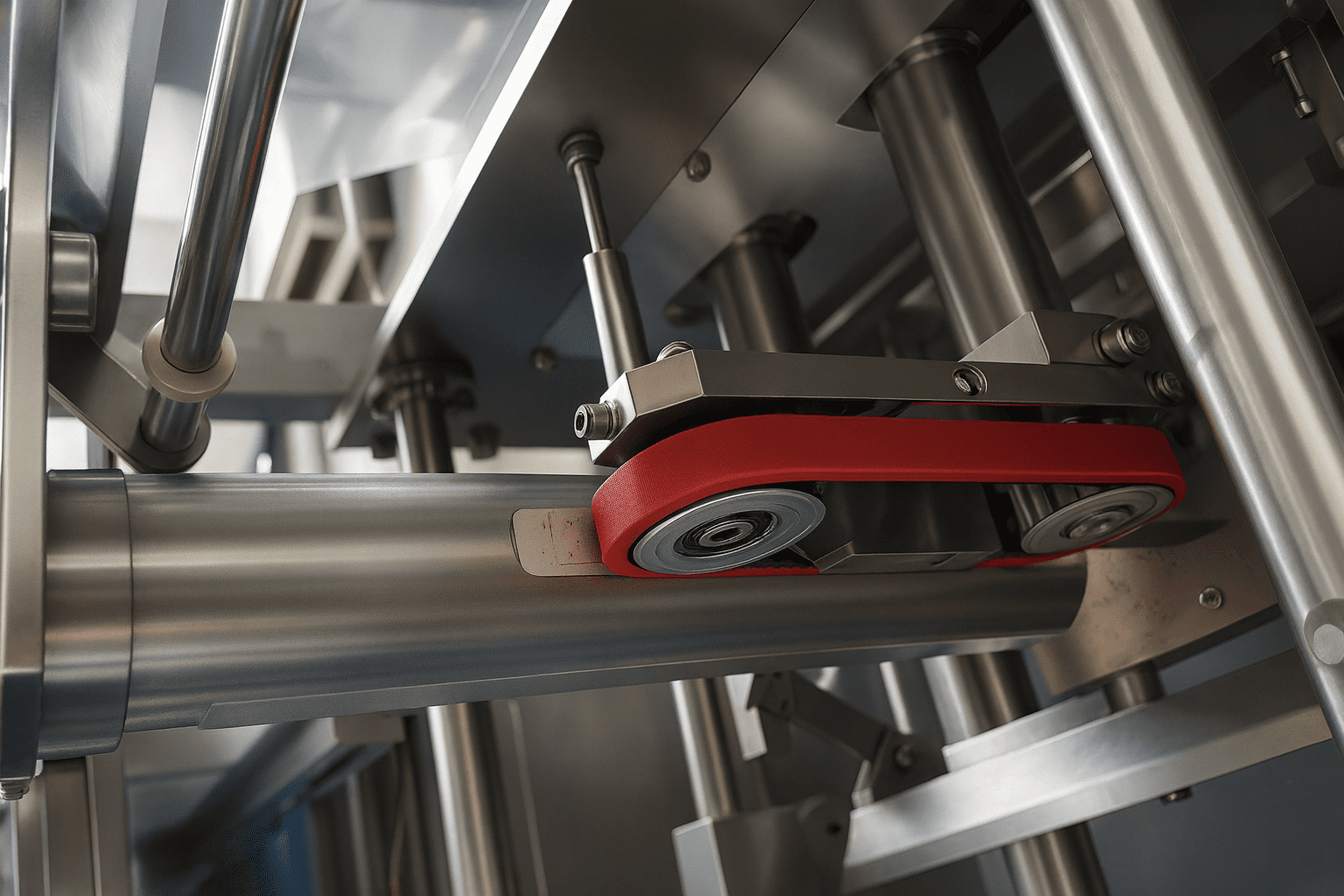

Material y revestimiento: caucho negro estándar vs. revestimiento rojo de alta fricción

Ofrecemos dos opciones de tratamiento de superficie para satisfacer diferentes requisitos de aplicación.

Nuestra correa de distribución negra estándar está fabricada con caucho o poliuretano (PU) de alta calidad, lo que ofrece Rentabilidad y alta versatilidadEsta es la opción ideal para películas de embalaje de gramaje estándar y sin brillo, donde la fricción superficial es adecuada. Recomendamos esta configuración estándar para satisfacer aproximadamente 80% de necesidades típicas de embalaje.

Garantía de calidad y certificaciones

Nuestro correas de distribución Se fabrican bajo estrictos sistemas de control de calidad para garantizar un rendimiento y confiabilidad constantes.

- Instalación de producción certificada con el Sistema de Gestión de Calidad ISO 9001:2015

- Cumplimiento de las normas internacionales sobre correas de distribución DIN 7721 e ISO 5296

- Materiales que cumplen con RoHS para responsabilidad ambiental

- 100% inspección visual de cada correa antes del envío

- Muestreo aleatorio para pruebas de resistencia a la tracción (supera las normas ISO en 20%)

- Precisión dimensional verificada con una tolerancia de ±0,5 mm

- Las pruebas de envejecimiento acelerado simulan más de 5 años de vida útil

- Materiales que cumplen con la FDA disponibles para aplicaciones de envasado de alimentos

- Opciones certificadas por NSF para contacto directo con alimentos (a pedido)

Vida útil esperada y planificación de reemplazo

- Aplicaciones estándar (8-10 horas/día, velocidad moderada): 12-18 meses

- Aplicaciones de alto rendimiento (16-20 horas/día, alta velocidad): 8-12 meses

- Aplicaciones de trabajo ligero (uso intermitente, baja velocidad): 18-24+ meses

- Mantenimiento adecuado de la tensión (factor más crítico)

- Entorno operativo (temperatura, humedad, contaminación)

- Características de carga (carga constante vs. carga de choque)

- Frecuencia y calidad del mantenimiento

- Desgaste visible de los dientes o dientes faltantes

- Grietas en el cuerpo de la correa o a lo largo de las raíces de los dientes

- Alargamiento excesivo (la correa ya no mantiene la tensión adecuada)

- Deshilachado o delaminación del tejido dental

- Se requieren ajustes de seguimiento frecuentes

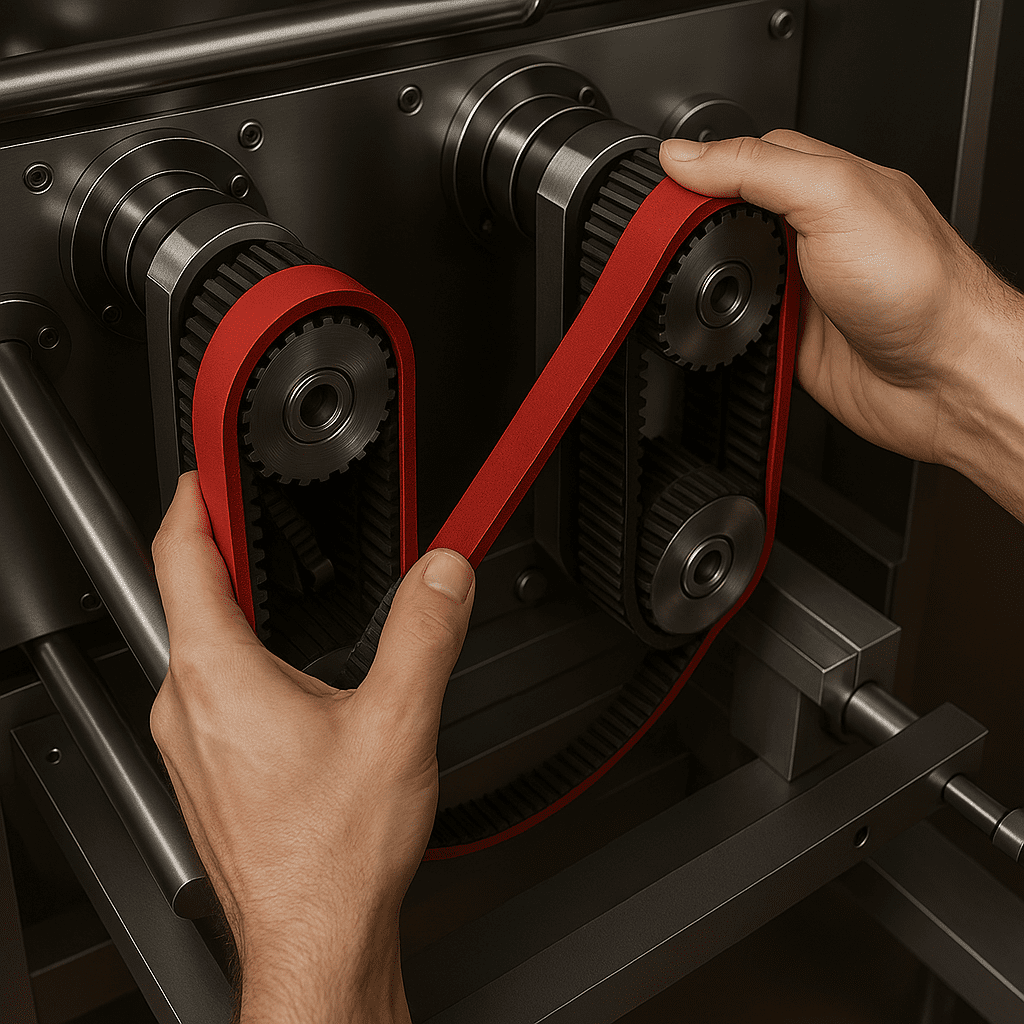

Instalación y mantenimiento

Instalación adecuada

Mantener limpio

Inspección regular

¿Por qué elegir nuestras correas de distribución en lugar de las de la competencia?

- Guía de especificaciones: cubre las máquinas VFFS más comunes

- Historias de éxito del mundo real

- Proceso de pedido simple

Modelo | Tipo | Circunferencia | Dientes | Ancho | Ejemplo de compatibilidad de máquinas |

240 litros | Trapezoidal | 640 milímetros | 64 | 17 mm, 25 mm | Songchuan ZL220, Ruiji Jinhong RL420 (para ancho de película ≤ 420 mm) |

255 litros | Trapezoidal | - | - | 17 mm, 25 mm | - |

270 litros | Trapezoidal | 685,8 milímetros | 72 | 17 mm, 25 mm | - |

T10-560 | Trapezoidal | 560 milímetros | 56 | 17 mm, 25 mm | Máquinas de la serie T10 |

T10-610 | Trapezoidal | 610 milímetros | 61 | 17 mm, 25 mm | - |

S8M-760 | Diente redondo HTD | 760 milímetros | 95 | 25 mm | Máquinas de alta velocidad de la serie S8M |

- Determine su modelo de correa o proporcione medidas (perfil de diente, paso, circunferencia, ancho)

- Especifique la cantidad necesaria

- Indique si se requiere recubrimiento rojo o ancho personalizado

- Contáctenos por correo electrónico, teléfono o formulario de consulta del sitio web.

- Proporcionar el modelo de la máquina o las especificaciones de la correa.

- Nuestro equipo responderá dentro de 4 horas hábiles con precios y disponibilidad.

- Revisar y aprobar cotización

- Proporcionar dirección de envío y condiciones de pago.

- Para pedidos personalizados, le proporcionaremos un dibujo técnico para su aprobación.

- Cinturones estándar: Envío en 2-3 días laborables

- Cinturones personalizados: Tiempo de producción 5-7 días hábiles

- Envío internacional: 5-15 días según destino.

- Información de seguimiento proporcionada al momento del envío

- Guía de instalación disponible si es necesario

- ¿Problema de calidad? Contáctenos de inmediato para resolverlo.

- ¿Necesita reordenar? Sus especificaciones se guardan en nuestro sistema para que pueda repetir su pedido rápidamente.

- T/T (Transferencia bancaria): preferida para pedidos internacionales

- Modelos estándar: 1 pieza (sin MOQ)

- Especificaciones personalizadas: mínimo 5 piezas

Producto relacionado

Nuestro correas síncronas Se fabrican según estándares internacionales. Siempre que las especificaciones (modelo, circunferencia, ancho y perfil dentado) coincidan, son compatibles con la gran mayoría de las marcas de máquinas VFFS del mercado, incluyendo, entre otras, Songchuan, Ruiji Jinhong, Yamato, Mettler-Toledo y otras.

SíOfrecemos servicios de corte a medida para diferentes anchos de banda. Si bien los anchos estándar son de 17 mm y 25 mm, podemos personalizar otros anchos según sus necesidades.

No estándar, hecho a medida correas de distribución Por lo general, requieren un plazo de producción de aproximadamente una semanaLe recomendamos tener en stock una pequeña cantidad de sus especificaciones no estándar de uso común.

Las correas HTD (High Torque Drive) cuentan con dientes redondeados que proporcionan un engrane más suave, menor ruido y mayor capacidad de par; son el estándar moderno. Los dientes trapezoidales son el diseño tradicional con perfiles angulares, que aún se utilizan ampliamente en máquinas antiguas. Estos dos tipos no son intercambiables y requieren perfiles de polea coincidentes.

Reemplace la correa cuando observe desgaste visible en los dientes, grietas en el cuerpo, elongación excesiva, deshilachado del tejido dentado o cuando se requieran ajustes frecuentes de la alineación. Se recomienda implementar un programa de reemplazo preventivo basado en las horas de funcionamiento (normalmente de 12 a 18 meses para aplicaciones estándar).