Introducción

En nuestro blog anterior, Cómo elegir el sistema de embalaje adecuado: la guía definitivaLo guiamos a través del marco estratégico para seleccionar una línea de producción de envases completa.

Esta guía complementaria analiza en profundidad el especificaciones técnicas de cada componente principal. Al presentar comparaciones en paralelo, directrices de materiales y estrategias de optimización, buscamos brindar a los tomadores de decisiones una herramienta de referencia práctica al evaluar y configurar su línea de envasado.

Ya sea que esté considerando una Máquina envasadora VFFS, transportador de banda modular, pesadora multicabezal o detector de metalesEsta guía proporciona la información basada en datos que necesita para equilibrar el rendimiento, el costo y el ROI a largo plazo.

Máquinas de embalaje: descripción comparativa

| Tipo de máquina de embalaje | Productos adecuados | Velocidad de empaquetado | Nivel de precisión | Costo de inversión | Complejidad del mantenimiento | Materiales de embalaje | Aplicaciones típicas |

|---|---|---|---|---|---|---|---|

| Sellador de llenado y formado vertical (VFFS) | Gránulos, polvos, líquidos | 20–120 bolsas/min | Alto | Medio | Medio | Película compuesta, película de papel de aluminio | Snacks, condimentos |

| Máquina envasadora de bolsas prefabricadas | Productos de alta gama | 30–80 bolsas/min | Muy alto | Alto | Medio | Bolsas prefabricadas | Frutos secos, comida para mascotas |

| Sellador de llenado y formado horizontal (HFFS) | Barras, bloques | 40–200 paquetes/min | Alto | Alto | Medio | Película de PE, película compuesta | Panadería, jabones |

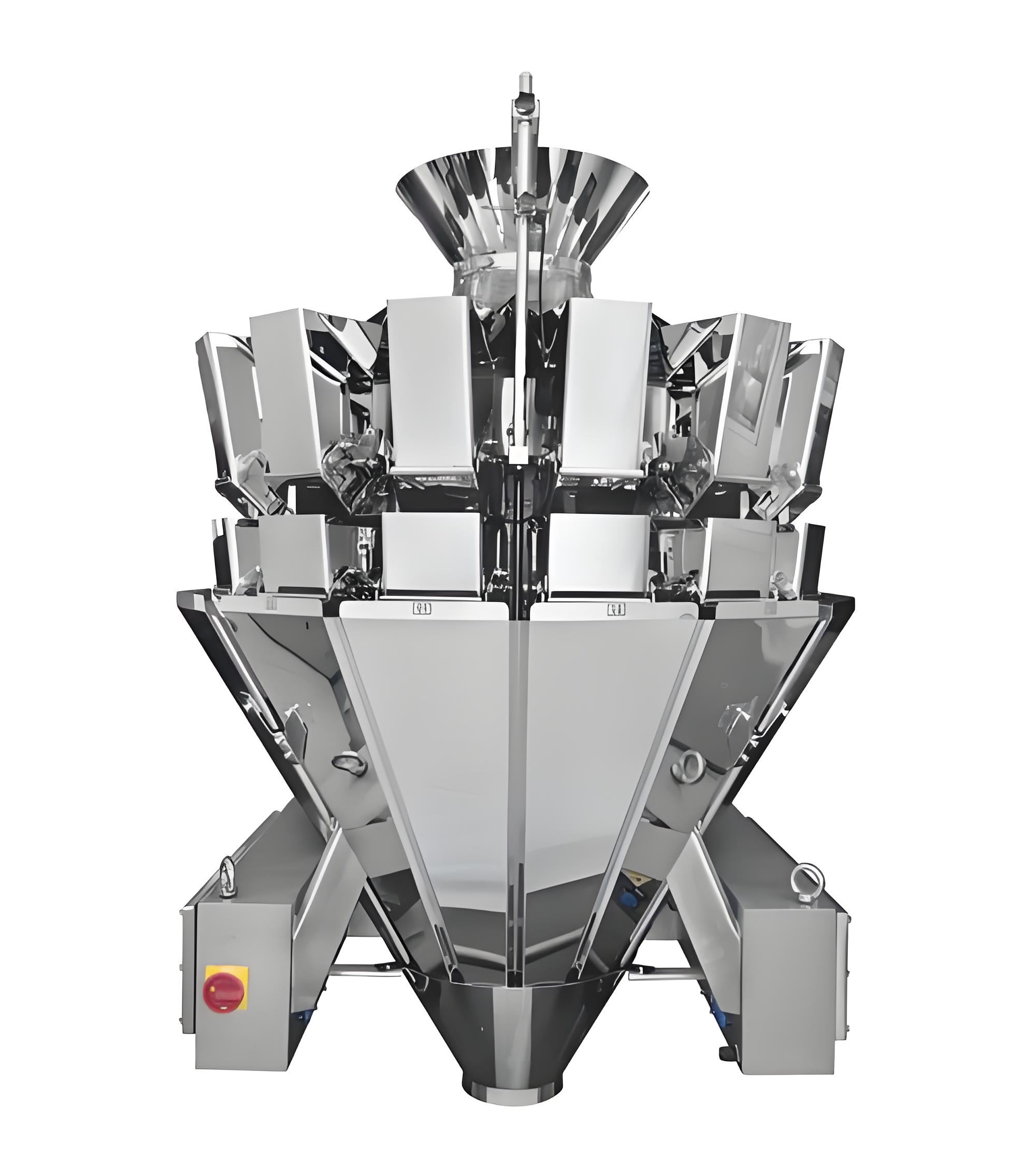

| Sistema de pesaje multicabezal | Gránulos, trozos irregulares | 30–200 paquetes/min | Muy alto | Alto | Medio | Múltiple | Categorías amplias de alimentos |

Transportadores: Parámetros técnicos

| Tipo de transportador | Capacidad de carga | Velocidad | Grado de higiene | Frecuencia de mantenimiento | Entorno adecuado | Índice de costos |

|---|---|---|---|---|---|---|

| Transportador de banda plana | 0,5–50 kg/m | 5–60 m/min | IP65 | Mensual | Seco/ligeramente húmedo | 100 |

| Transportador de cadena | 10–200 kg/m | 3–30 m/min | IP67 | Trimestral | Carga pesada, lavado | 150 |

| Transportador de rodillos | 5–100 kg/m | 10–80 m/min | IP54 | Mensual | Seco | 120 |

| Transportador de tornillo | 1–20 toneladas por hora | Variable | IP67 | Mensual | Manipulación de polvos | 180 |

Detectores de metales: parámetros de rendimiento

| Tamaño del canal | Detección de metales ferrosos | Detección de no ferrosos | Detección de acero inoxidable | Velocidad del transportador | Aplicaciones típicas |

|---|---|---|---|---|---|

| 100×50 mm | ≥0,8 mm | ≥1,0 mm | ≥1,5 mm | ≤30 m/min | Paquetes pequeños |

| 200×100 mm | ≥1,0 mm | ≥1,5 mm | ≥2,0 mm | ≤25 m/min | Paquetes medianos |

| 400×200 mm | ≥1,5 mm | ≥2,0 mm | ≥2,5 mm | ≤20 m/min | Paquetes grandes |

| 600×300 mm | ≥2,0 mm | ≥2,5 mm | ≥3,0 mm | ≤15 m/min | Industrial |

Plataformas de trabajo: Guía de selección de materiales

| Industria | Material recomendado | Acabado de la superficie | Grado de protección | Esperanza de vida | Factor de costo | Requisitos especiales |

|---|---|---|---|---|---|---|

| Procesamiento de alimentos | 304 SS | Cepillado/pulido | IP65 | 15–20 años | 2.5 | Cumple con la FDA |

| productos farmacéuticos | Acero inoxidable 316L | Electropulido | IP67 | 20–25 años | 3.5 | Cumple con las normas GMP |

| Productos químicos | 316 SS | Pasivado con ácido | IP67 | 15–20 años | 3.0 | Resistente a la corrosión |

| Industria general | Acero al carbono Q235 | Recubierto de polvo | IP54 | 10–15 años | 1.0 | Rentable |

Integración y optimización de sistemas: el efecto 1+1 > 2

Principios clave

- Interfaces estandarizadas – Asegúrese de que las interfaces mecánicas, eléctricas y de comunicación estén alineadas.

- Sistema de control unificado – Un PLC/HMI centralizado para una supervisión y control sin interrupciones.

- Conectividad de datos – Permitir el seguimiento y trazabilidad de la producción en tiempo real.

Optimización del rendimiento

- Equilibrio del tiempo takt – Simulaciones para eliminar cuellos de botella.

- Zonas de amortiguamiento – Desarrollar resiliencia frente a las fluctuaciones del proceso.

- Mantenimiento preventivo – Estrategias basadas en datos para minimizar el tiempo de inactividad.

Modelo de análisis del ROI

Beneficios directos

- Ahorro de mano de obra: reducir el personal de embalaje en un 60–80%

- Descuento en productos: ahorros de 2 a 51 TP3T

- Eficiencia de producción: aumento del rendimiento del 50-200%

Beneficios indirectos

- Mayor consistencia del producto

- Percepción de marca más fuerte

- Trazabilidad y cumplimiento mejorados

Período de recuperación:1,5–3 años (dependiendo de la escala y la industria)

Conclusión

Mientras que el guía definitiva proporciona una hoja de ruta para elegir su sistema de embalaje, este blog complementario sirve como un manual de referencia para comparar tecnologías, especificaciones y compensaciones.

En Fill-Package, nos especializamos en la entrega Soluciones completas de envasado de alimentos-de transportadores de banda y transportadores de cadena modulares hasta pesadoras multicabezal, máquinas envasadoras de bolsas, controladoras de peso y detectores de metales.

👉 Si desea explorar cómo estos componentes se pueden adaptar para crear una solución llave en mano para su fábrica, Contáctenos en www.fill-package.com.