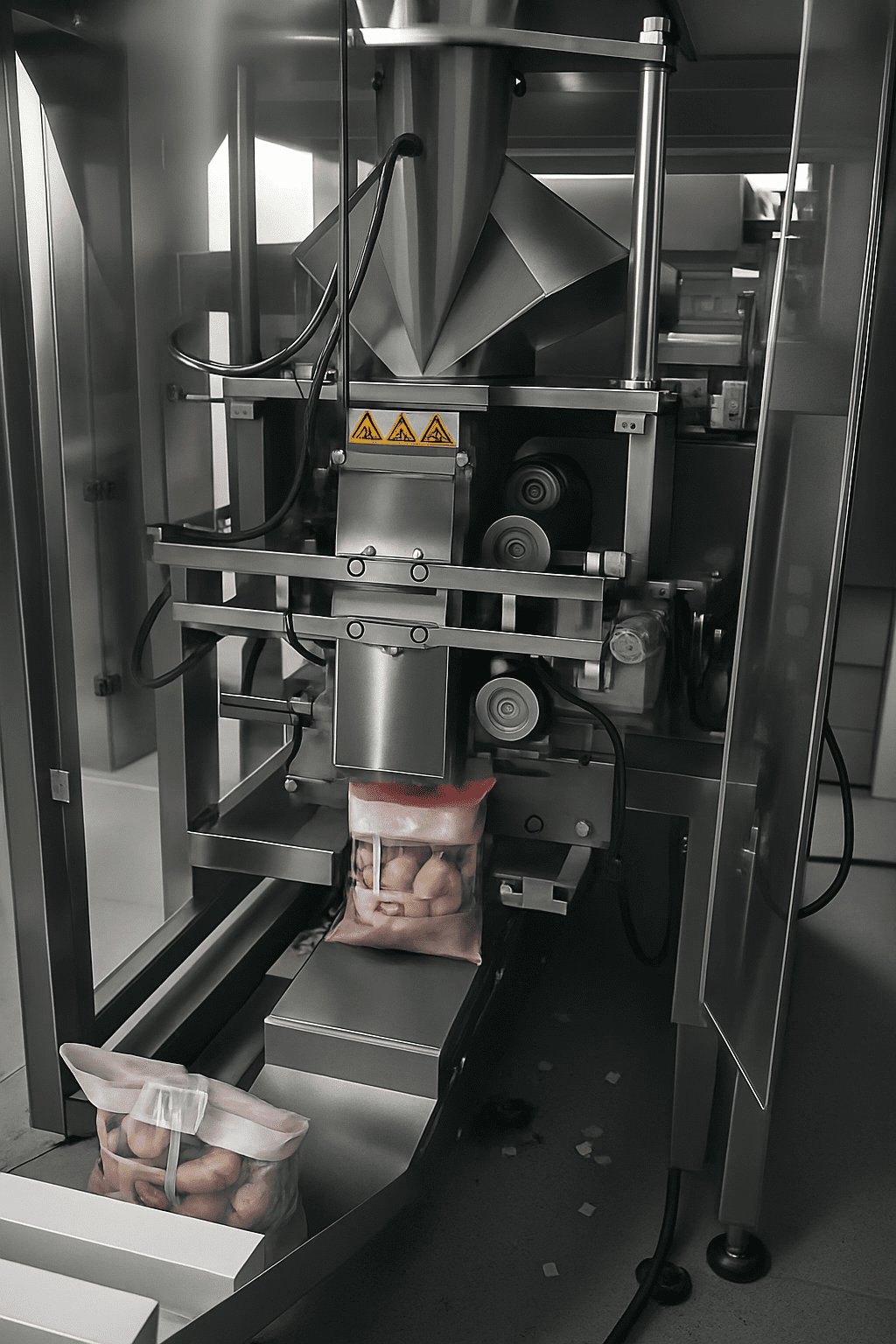

En el complejo ecosistema de una Máquina de formado, llenado y sellado vertical (VFFS), Cada componente juega un papel fundamental. Sin embargo, pocos son tan fundamentales como el formadora de bolsas, también conocido como el formando hombro o collarín formador. Esta pieza de acero inoxidable, de forma magistral, es el corazón del proceso de envasado, responsable de transformar una lámina plana de film en un tubo perfectamente formado, listo para su llenado y sellado.

Para los fabricantes de maquinaria, un formador bien diseñado es clave para lograr altas velocidades y una calidad constante de las bolsas. Por otro lado, los mayoristas de piezas lo reconocen como un repuesto de gran valor con una demanda constante. Además, para las fábricas de alimentos, comprender el formador es el primer paso para resolver numerosos problemas comunes de envasado.

Esta guía detallada cubre todo lo que necesita saber sobre Formadoras de bolsas VFFS, desde su función principal y características de rendimiento hasta los criterios de selección, el momento del reemplazo y las tecnologías emergentes.

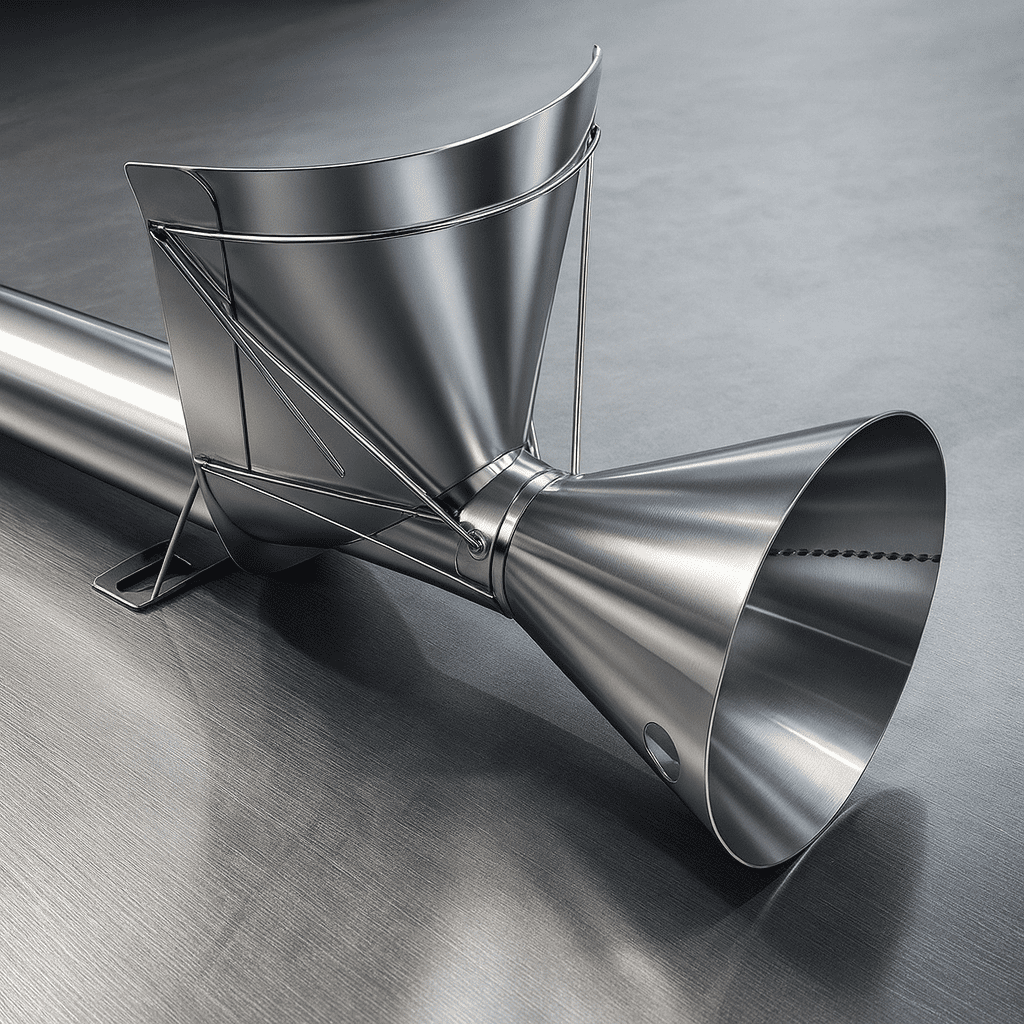

¿Cómo funciona una formadora de bolsas?

La función de una formadora de bolsas es elegante y sencilla. Primero, se introduce un rollo plano de película de embalaje sobre el ala o collarín superior de la formadora. Luego, la geometría única y compleja de la formadora guía la película, haciendo que se enrolle alrededor del cilindro.tubo formador.A medida que las correas de tracción de la máquina tiran de la película hacia abajo, sus dos bordes exteriores se superponen, creando una "aleta" que la selladora vertical sella para crear un tubo continuo. Finalmente, el producto se deposita a través del tubo formador en la bolsa recién formada.

La anatomía de un exjugador de alto rendimiento

Aunque parezcan simples piezas de metal pulido, las formadoras de alto rendimiento son el resultado de ingeniería avanzada y artesanía de precisión. Varias características clave determinan su calidad y rendimiento.

1. Material y acabado de la superficie

La elección del material afecta directamente la durabilidad del mismo, el cumplimiento de las normas de higiene y la resistencia a entornos de producción hostiles. Acero inoxidable 304 Es el estándar de la industria debido a su excelente conformabilidad, resistencia a la corrosión y rentabilidad. Por el contrario, para aplicaciones que involucran productos altamente ácidos, productos químicos agresivos para lavado o entornos marinos, Acero inoxidable 316 Es la opción superior, que ofrece mayor resistencia a las picaduras y la corrosión.

El acabado de la superficie es igualmente crucial. En concreto, un acabado impecable, pulido de espejo Minimiza la fricción, permitiendo que la película se deslice suavemente sobre el molde. Cualquier arañazo, abolladura o soldadura deficiente aumentará la fricción, provocando que la película se arrastre, se arrugue o se rompa. Como alternativa, para aplicaciones con películas pegajosas (como las utilizadas en confitería) o productos polvorientos (como especias en polvo), un superficie con hoyuelos o textura Se puede emplear estratégicamente para reducir el área de contacto superficial y minimizar los problemas relacionados con la fricción.

2. El diseño de “ala” o collar

La forma del collar es el elemento de diseño más crítico. Determina la suavidad y uniformidad con la que se manipula la película en su transición de una lámina plana a un tubo formado. Por consiguiente, un ala mal diseñada ejercerá una tensión desigual sobre la película, lo que provocará problemas de seguimiento, arrugas y posibles roturas a altas velocidades. Los diseños avanzados de formadores utilizan modelado de dinámica de fluidos computacional (CFD) para optimizar la geometría del ala y minimizar la tensión de la película.

3. Formación de ángulos

El ángulo del tubo de formación con respecto al plano horizontal es un parámetro importante, aunque a menudo se pasa por alto. Por ejemplo, un ángulo más pronunciado (más vertical) es adecuado para productos de flujo rápido y fluido, como gránulos o pellets, ya que la gravedad facilita su descenso rápido. Por otro lado, un ángulo más plano es mejor para polvos cohesivos de movimiento lento que requieren más tiempo para asentarse y desairearse antes del sellado.

4. Calidad de construcción

La fabricación de precisión es fundamental. Busque soldaduras sin costuras, bordes perfectamente redondeados y un espesor de pared uniforme. De hecho, cualquier esquina afilada, costura de soldadura irregular o inconsistencia dimensional dañará la película, causando problemas operativos inmediatos y un desgaste acelerado.

¿Cuándo deberías reemplazar tu formadora de bolsas? 5 señales clave

Una formadora de bolsas es una pieza de desgaste. Tras millones de ciclos, la fricción constante de la película desgastará su superficie. Por lo tanto, reconocer las señales de una formadora defectuosa y reemplazarla proactivamente previene costosos tiempos de inactividad, reduce el desperdicio de material y mantiene la calidad del producto. Estas son las cinco señales críticas que indican que es hora de reemplazarla.

Señal 1: Degradación evidente del rendimiento

Los problemas de rendimiento suelen ser los primeros y más visibles signos de un horma desgastada. Si observa alguno de los siguientes síntomas, es probable que su horma sea la causa.

El seguimiento de la película se vuelve inestable

La película se desvía constantemente hacia un lado, y ningún ajuste de la tensión ni de los rodillos guía puede estabilizarla. Esto indica que las superficies de guía del molde ya no son simétricas debido al desgaste desigual.

La alineación del sello vertical se deteriora

La superposición de los bordes de la película en la selladora vertical es irregular, lo que provoca sellos débiles o fugas en los canales. Esto suele deberse a un borde desgastado o dañado en la formadora, que crea un pliegue o arruga en la película.

La tasa de rechazo supera los niveles aceptables

Si su tasa de rechazo de bolsas supera 0,51 TP3T (cuando un sistema bien mantenido debería estar por debajo de 0,21 TP3T) y el análisis de la causa raíz apunta a fallas en el sello o deformidades de las bolsas, el primero es el principal sospechoso.

Señal 2: Indicadores de desgaste físico

Las inspecciones visuales y táctiles periódicas del primero pueden revelar daños físicos antes de que provoquen una falla catastrófica.

El daño superficial es visible

Pase la mano (o un paño suave) por todo el recorrido de la película en el formador. Cualquier aspereza que note causará fricción y dañará la película. Incluso los arañazos más pequeños pueden concentrar la tensión y provocar desgarros en la película.

Los bordes guía muestran el desgaste

Los bordes del formador que guían la película hacia el tubo son particularmente susceptibles al desgaste. Si estos bordes pierden su nitidez y definición, la película no se guiará con precisión, lo que provocará problemas de seguimiento y sellado.

Aparece corrosión

Si bien el acero inoxidable es resistente a la corrosión, no es a prueba de corrosión. Si observa óxido, picaduras o decoloración (especialmente en zonas sin contacto con alimentos o en puntos de soldadura), la integridad estructural del acero podría verse comprometida.

Señal 3: Cambios en los requisitos de producción

A veces, un reemplazo anterior no está impulsado por el desgaste, sino por la evolución de las necesidades comerciales.

Su línea de productos se expande

Está introduciendo nuevos productos que requieren un tamaño y una forma de bolsa diferentes (por ejemplo, cambiando de bolsas tipo almohada a bolsas con fuelle) o un tipo de película. Por lo tanto, su formador actual simplemente no es compatible con los nuevos requisitos.

Cambios en el material de embalaje

Está cambiando a un nuevo proveedor de película o a una estructura de película diferente (por ejemplo, de un laminado tradicional a un material biodegradable). Como resultado, la nueva película no se adapta bien a su formadora actual debido a diferencias en rigidez, fricción o sensibilidad al calor.

Aumento de los objetivos de velocidad

Está invirtiendo en actualizar su máquina para que funcione a mayor velocidad (por ejemplo, de 60 a 80 bolsas por minuto). Desafortunadamente, el diseño de su formadora actual se ha convertido en un cuello de botella, incapaz de procesar la película a las nuevas velocidades más rápidas sin causar problemas.

Señal 4: Análisis de costos de mantenimiento

Un análisis puramente financiero también puede justificar un reemplazo anterior.

Los costos anuales de mantenimiento son excesivos

Si el costo acumulado de reparación, pulido o solución de problemas con el molde excede el 15% del costo de un molde nuevo en un solo año, el reemplazo es la opción más económica.

El tiempo de inactividad excede los límites aceptables

Si los problemas anteriores causan más de 8 horas de inactividad no planificada por mes, el valor de producción perdido supera ampliamente el costo de una pieza nueva.

Las piezas están obsoletas

El fabricante original ha descontinuado su modelo de máquina y las piezas de repuesto (o la experiencia para reparar las primeras) ya no están fácilmente disponibles.

Señal 5: Preocupaciones sobre higiene y cumplimiento

En las industrias alimentaria y farmacéutica, la higiene es primordial. Si su formador presenta grietas, hoyos o zonas rugosas donde se acumulan residuos de producto o bacterias y no se puede limpiar eficazmente, debe reemplazarse de inmediato para cumplir con las normas de seguridad alimentaria.

Una guía completa de 5 pasos para seleccionar el ex miembro adecuado

Elegir el formador adecuado es una decisión compleja que requiere un análisis exhaustivo de sus requisitos de producción, equipos y materiales. Siga este enfoque sistemático para asegurarse de seleccionar la solución de conformado óptima.

Paso 1: Defina sus requisitos de producción

Comience por analizar en detalle qué está empaquetando y cómo lo está empaquetando.

Analizar las características del producto

¿Su producto es un polvo fluido, un gránulo cohesivo, un líquido viscoso o un sólido frágil? Las características de flujo del producto influirán en el ángulo de conformado y el diámetro del tubo requeridos. Por ejemplo, un producto pegajoso podría requerir un tubo de mayor diámetro para evitar la formación de puentes, mientras que un producto fluido puede usar un tubo más estrecho para una mayor productividad.

Determinar las especificaciones del material de embalaje

¿Qué tipo de película utiliza? ¿Es una monocapa de polietileno (PE), un laminado multicapa o un material biodegradable más reciente? Además, ¿cuál es el espesor de la película (medido en micras o galgas) y cuál es su coeficiente de fricción? Las películas con un alto coeficiente de fricción (películas adhesivas) pueden requerir un formador con un recubrimiento especializado de baja fricción o una superficie texturizada.

Definir parámetros de producción

¿Cuál es su velocidad de producción objetivo (bolsas por minuto)? ¿Cuáles son las dimensiones exactas de las bolsas que necesita producir (largo, ancho, profundidad del fuelle, si corresponde)? Además, ¿cuántas horas diarias estará funcionando la máquina? Las operaciones de alta velocidad y gran volumen requieren formadoras con tolerancias más estrictas y fabricadas con materiales más duraderos.

Paso 2: Comprobación de compatibilidad del equipo

Un formador debe ser física y funcionalmente compatible con su máquina VFFS existente.

Verificar las dimensiones de la interfaz y el patrón de montaje

Los distintos fabricantes de máquinas utilizan sistemas de montaje diferentes. Por lo tanto, debe proporcionar la marca y el modelo exactos de su máquina VFFS (p. ej., «Ishida Atlas 5000», «Rovema VPK 260») para garantizar que el nuevo formador tenga el patrón de orificios para pernos, las dimensiones de la brida de montaje y la altura total correctos.

Confirmar la compatibilidad del sistema de control

¿Su máquina es de accionamiento mecánico (basada en levas) o servoaccionada? Si bien el primero es un componente pasivo, el sistema de control de la máquina determina la sincronización y la velocidad de extracción de la película, lo que puede afectar el diseño del primero.

Evaluar las limitaciones de espacio de instalación

Mida el espacio vertical y horizontal disponible alrededor del área de formado. Algunos formadores de alto rendimiento tienen alas más grandes o requieren espacio adicional para el enhebrado de la película.

Paso 3: Selección de materiales y procesos

El material y el tratamiento de la superficie del molde deben adaptarse a su entorno de aplicación específico.

Norma de la industria alimentaria

Para aplicaciones de contacto directo con alimentos, Acero inoxidable 316 con pulido de espejo (Ra < 0,4 µm) Es el estándar de oro. Esto garantiza el cumplimiento de las normas de seguridad alimentaria de la FDA y la UE, y proporciona una superficie fácil de limpiar y desinfectar.

Entornos corrosivos

Si está envasando productos ácidos (como vinagre o cítricos), o si su área de producción utiliza productos químicos de limpieza agresivos, considere un formador con un Recubrimiento de teflón (PTFE) o uno fabricado con una aleación especializada resistente a la corrosión.

Aplicaciones de alto desgaste

Para productos abrasivos u operaciones de velocidad extremadamente alta, busque moldes con bordes endurecidos o tiras de desgaste reemplazables en los puntos de contacto más críticos. Esto puede prolongar significativamente la vida útil del molde.

Paso 4: Criterios de evaluación de proveedores

No todos los antiguos proveedores son iguales. Evalúe a los proveedores potenciales basándose en estos factores críticos.

Soporte técnico y capacidad de respuesta

¿El proveedor cuenta con ingenieros de aplicaciones experimentados que puedan ayudarle a seleccionar el formador adecuado y solucionar problemas? Además, ¿cuál es su tiempo de respuesta habitual a consultas técnicas?

Capacidades de personalización y plazos de entrega

¿Pueden diseñar y fabricar un molde personalizado según sus especificaciones exactas si un modelo estándar no encaja? ¿Cuál es el plazo de entrega para pedidos personalizados en comparación con los artículos en stock?

Reputación y referencias en la industria

Solicite casos prácticos o referencias de clientes de su sector (alimentario, farmacéutico, químico, etc.). Un proveedor con una trayectoria demostrada en su sector es invaluable.

Paso 5: Análisis del costo total de propiedad (TCO)

No se limite a considerar el precio de compra. Considere, en cambio, el costo total de propiedad durante su vida útil estimada (normalmente de 3 a 5 años en operaciones de alto volumen):

- Precio de compra inicial

- Costos de instalación y puesta en marcha

- Costos de mantenimiento esperados (limpieza, reparaciones menores)

- Costos de tiempo de inactividad (si el primero es propenso a causar problemas)

- Costos de desperdicio de película (Un formador mal diseñado puede aumentar las tasas de desecho)

En última instancia, un formador ligeramente más caro y de mayor calidad que reduce el tiempo de inactividad y el desperdicio a menudo tendrá un TCO menor que una alternativa barata.

Solución de problemas comunes relacionados con la formadora de bolsas

Problema | Posible causa relacionada con el pasado | Solución |

Arrugas de la película | Superficie anterior dañada o rayada que crea fricción; diseño de ala incorrecto para la rigidez de la película. | Inspeccione el molde para detectar cualquier daño superficial con una luz brillante y las yemas de los dedos. Si el molde es nuevo, es posible que la geometría del ala no sea la adecuada para la película; contacte al proveedor para rediseñarlo o reemplazarlo. |

Seguimiento deficiente de la película | El primero no está montado centralmente respecto de la línea central de la máquina, o bien el primero es asimétrico debido a tolerancias de fabricación deficientes. | Utilice una plomada o un alineador láser para comprobar que el molde esté perfectamente centrado. Si el problema persiste después de la alineación, es posible que el molde esté defectuoso y deba devolverse. |

Fugas de sellos verticales (fugas de canal) | Un borde afilado, una rebaba o una abolladura en el tubo formador arruga la película justo antes de que entre en la sección de sellado vertical, creando así una vía para las fugas. | Inspeccione cuidadosamente todo el recorrido de la película sobre el formador, prestando especial atención al área inmediatamente anterior a las mordazas de sellado verticales. Utilice papel de lija de grano fino o un compuesto de pulido para alisar cualquier imperfección. |

Puenteo de producto en tubo | El diámetro del tubo de formación es demasiado pequeño para el tamaño de partícula o las características de flujo del producto. | Reemplácelo por un molde con un diámetro interno mayor. Consulte con el proveedor del molde para determinar el tamaño de tubo óptimo para su producto. |

Mejores prácticas de mantenimiento para una vida útil máxima

El cuidado y el manejo adecuados pueden prolongar significativamente la vida útil de su formadora de bolsas y mantener un rendimiento óptimo.

Limpiar con cuidado

Nunca utilice estropajos abrasivos, raspadores metálicos ni productos químicos agresivos (como lejía o ácidos fuertes) para limpiar un molde. Estos dañarán la superficie pulida. En su lugar, utilice un paño suave sin pelusa con alcohol isopropílico o un detergente suave con pH neutro. Para residuos difíciles, sumerja el molde en agua tibia con jabón antes de limpiarlo con cuidado.

Manipular con extrema precaución

Los moldeadores son instrumentos de precisión y se dañan fácilmente por impacto. Durante los cambios, nunca los coloque directamente sobre un suelo de hormigón ni los golpee contra el bastidor de la máquina. Guarde siempre los moldeadores en un soporte acolchado específico o en cajas protectoras forradas con espuma.

Programa de inspección regular

Incluya una inspección visual y táctil de la superficie del molde en su lista de mantenimiento preventivo diario o semanal. Detectar un pequeño rasguño a tiempo puede evitar que se convierta en un problema mayor.

Par de instalación adecuado

Al instalar un molde, utilice siempre una llave dinamométrica calibrada y respete los valores de par de apriete especificados por el fabricante para los pernos de montaje. Apretar demasiado puede deformar el molde, mientras que apretarlo demasiado puede hacer que se desplace durante el funcionamiento.

Innovación y tendencias futuras en la tecnología de formación de bolsas

La industria de envasado vertical, llenado y sellado (VFFS) no se detiene. Las tecnologías emergentes están transformando la humilde formadora de bolsas, de un componente pasivo a un sistema inteligente y adaptable.

Tecnología de ex inteligentes

La próxima generación de formadores está siendo equipada con sensores integrados y conectividad.

Monitoreo en tiempo real

Los sensores integrados pueden monitorizar continuamente la tensión, la posición y la temperatura de la película a medida que esta se desplaza sobre el molde. Estos datos se envían al sistema de control de la máquina o a una plataforma de análisis en la nube.

Sistemas autocompensantes

Las formadoras avanzadas pueden usar microactuadores para ajustar automáticamente la posición del ala o el ángulo de formado en tiempo real para compensar las variaciones o el desgaste de la película. Como resultado, mantienen un rendimiento óptimo sin intervención del operador.

Conectividad IoT y mantenimiento predictivo

Al conectar el primero al Internet Industrial de las Cosas (IoT), los fabricantes pueden implementar estrategias de mantenimiento predictivo. El sistema puede alertar a los operadores cuando los datos de los sensores indican que el primero está comenzando a desgastarse y necesitará ser reemplazado pronto. Esto permite tiempos de inactividad planificados en lugar de fallos inesperados.

Diseños multifuncionales y de cambio rápido

La flexibilidad es cada vez más importante en las operaciones de embalaje modernas.

Un ex, múltiples estilos de bolsas

Están surgiendo diseños innovadores que permiten que un único formador produzca múltiples tipos de bolsas (por ejemplo, bolsas tipo almohada y bolsas con fuelle) mediante el uso de componentes modulares, intercambiables o geometría ajustable.

Sistemas de cambio rápido

Los sistemas de montaje rápido y sin herramientas reducen el tiempo necesario para cambiar un molde de 30 a 60 minutos a tan solo 5 a 10 minutos. Por lo tanto, minimizan las interrupciones de producción al cambiar de producto.

Compatibilidad con materiales sostenibles

A medida que la industria migra hacia películas biodegradables y compostables, los antiguos fabricantes están desarrollando nuevos tratamientos superficiales y geometrías optimizadas para estos materiales. Estas nuevas películas suelen presentar características de fricción y rigidez diferentes a las de los plásticos tradicionales.

Conclusión: Su socio para un embalaje perfecto

La formadora de bolsas Es más que un simple componente; es la base de un envase de calidad. Un formador bien diseñado y con el mantenimiento adecuado garantiza una producción eficiente, reduce el desperdicio y ofrece un producto que refleja la calidad de la marca.

Comprender cuándo reemplazar su formadora, cómo seleccionar la adecuada para su aplicación y cómo realizarle un mantenimiento adecuado son habilidades cruciales para cualquier operación de envasado. A medida que la tecnología avanza, las formadoras del futuro serán más inteligentes, adaptables y eficientes que nunca.

Ya sea que sea un fabricante de máquinas que busca un socio confiable, un mayorista que almacena piezas de alta demanda o una fábrica de alimentos que necesita un reemplazo, Fill-Package ofrece una gama completa de formadoras de bolsas VFFS de alto rendimiento. Contáctenos hoy para analizar sus necesidades y dejar que nuestros expertos lo guíen hacia la solución de conformado perfecta.