Servo Motor: O Núcleo do Controle de Movimento de Precisão

Bem-vindo ao nosso Centro de produtos Servo Motor. Aqui, você descobrirá como os servo motores oferecem precisão, confiabilidade e desempenho dinâmico incomparáveis para automação industrial. Não importa se sua aplicação exige posicionamento de alta velocidade, movimento suave ou saída de torque potente, nossa linha completa de séries de servomotores atende às suas necessidades.

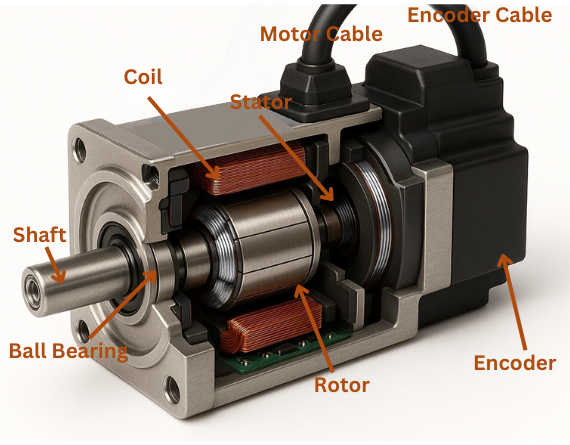

O que é um servo motor?

UM servomotor é um motor projetado para controle preciso de posição, velocidade e torque. Ao contrário dos motores convencionais, ele opera como um sistema de controle de malha fechada, que inclui:

O motor em si

UM dispositivo de feedback (geralmente um codificador)

UM servo driver/controlador

A principal vantagem de um sistema servo reside em sua mecanismo de feedback e correção. Ele compara continuamente o movimento real (por meio de sinais do codificador) com os comandos do alvo e corrige desvios instantaneamente. Isso garante extrema precisão, tornando-o indispensável em setores onde a precisão é inegociável.

Definição de servo motor: Um servo motor é um atuador que “segue” fielmente os sinais de comando para executar o controle de movimento preciso.

Princípio de funcionamento do servo motor

O princípio de funcionamento de um servo motor é baseado em controle de feedback de malha fechada:

- Entrada de comando: Um CLP ou controlador de movimento envia comandos de posição, velocidade ou torque ao motorista.

- Comparação: O servo driver compara esses sinais com o feedback do codificador em tempo real.

- Amplificação de potência:Com base nos desvios, o driver ajusta a tensão e a corrente nas bobinas.

- Rotação do motor:O motor gera torque e gira o eixo.

- Correção de Feedback: O codificador detecta o movimento real e envia os dados de volta.

- Ajuste Contínuo: O ciclo se repete até que o motor atinja o ponto alvo exato.

(Veja nosso diagrama do servo motor para uma explicação visual.)

Este ciclo constante garante que o motor mantenha a precisão mesmo sob perturbações, como mudanças de carga.

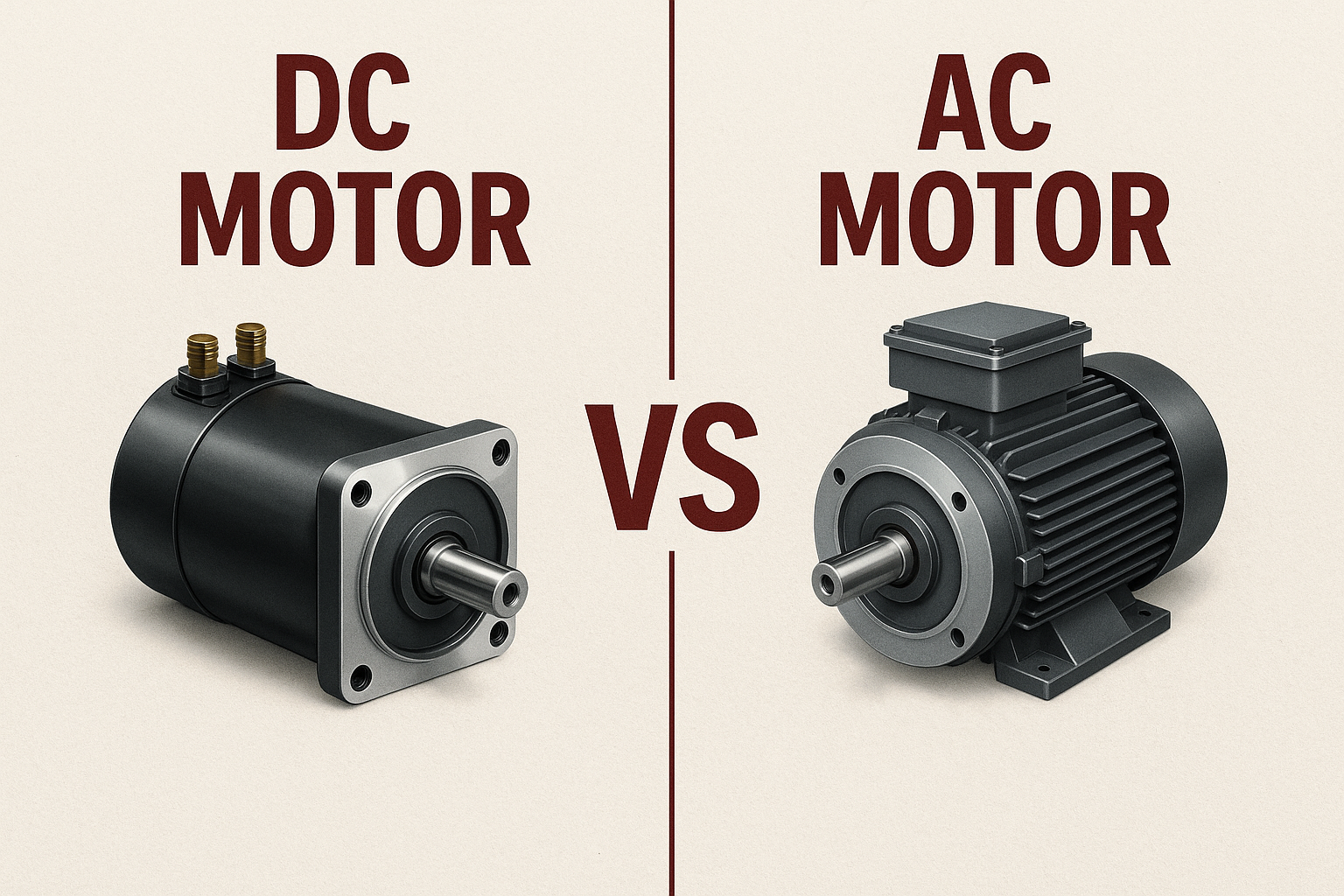

Servomotor CA vs. Servomotor CC

Os servo motores podem ser classificados como:

-

Servomotor CC – Design simples, controle mais fácil, historicamente comum em sistemas de baixa potência.

-

Servomotor CA – Dominante na indústria moderna, especialmente Motores Síncronos de Ímã Permanente (PMSM). Eles oferecem maior eficiência, maior densidade de torque, maior faixa de velocidade e baixa manutenção.

Respondendo à pergunta-chave: Um servomotor é CA ou CC?

Ambos existem, mas na automação industrial, Servo motores CA são a escolha padrão.

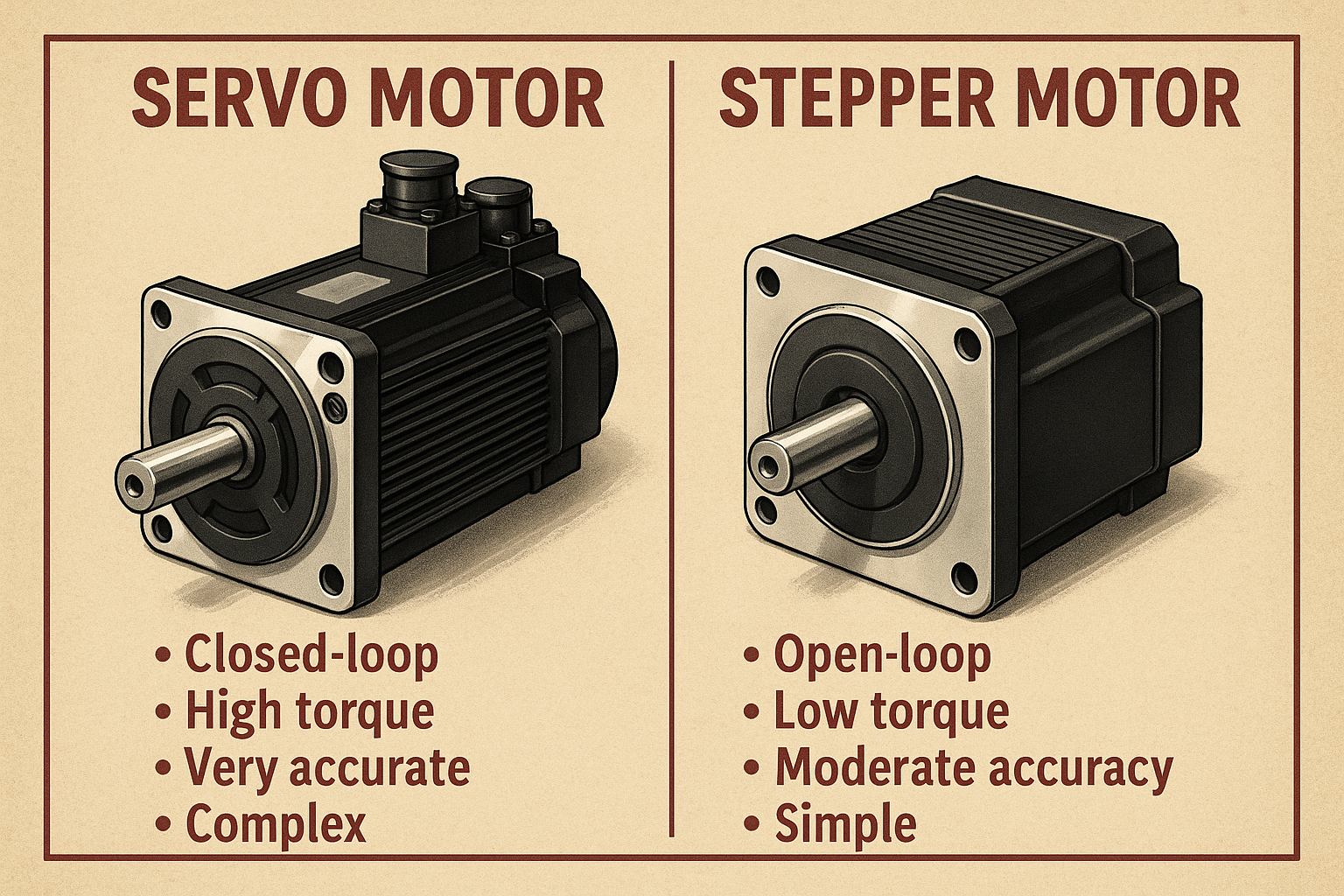

Servo Motor vs Motor Regular (Exemplo de Motor de Passo)

| Recurso | Servo Motor | Motor de passo (exemplo de motor regular) |

|---|---|---|

| Controlar | Malha fechada com feedback do codificador | Circuito aberto, sem feedback |

| Precisão | Extremamente alto | Moderado, risco de perda de passo |

| Capacidade de sobrecarga | Forte, suporta torque máximo | Fraco, trava sob sobrecarga |

| Desempenho de velocidade | Excelente estabilidade em alta velocidade | Perde torque em alta velocidade |

| Suavidade | Muito suave em baixas velocidades | Vibração em baixa velocidade |

| Resposta | Rápido e dinâmico | Início/parada mais lentos e atrasados |

| Custo | Mais alto | Mais baixo |

Qual é a diferença entre um servomotor e um motor comum?

Em resumo: os servomotores são orientado por feedback, preciso e poderoso, enquanto os motores regulares são mais simples, mas menos precisos.

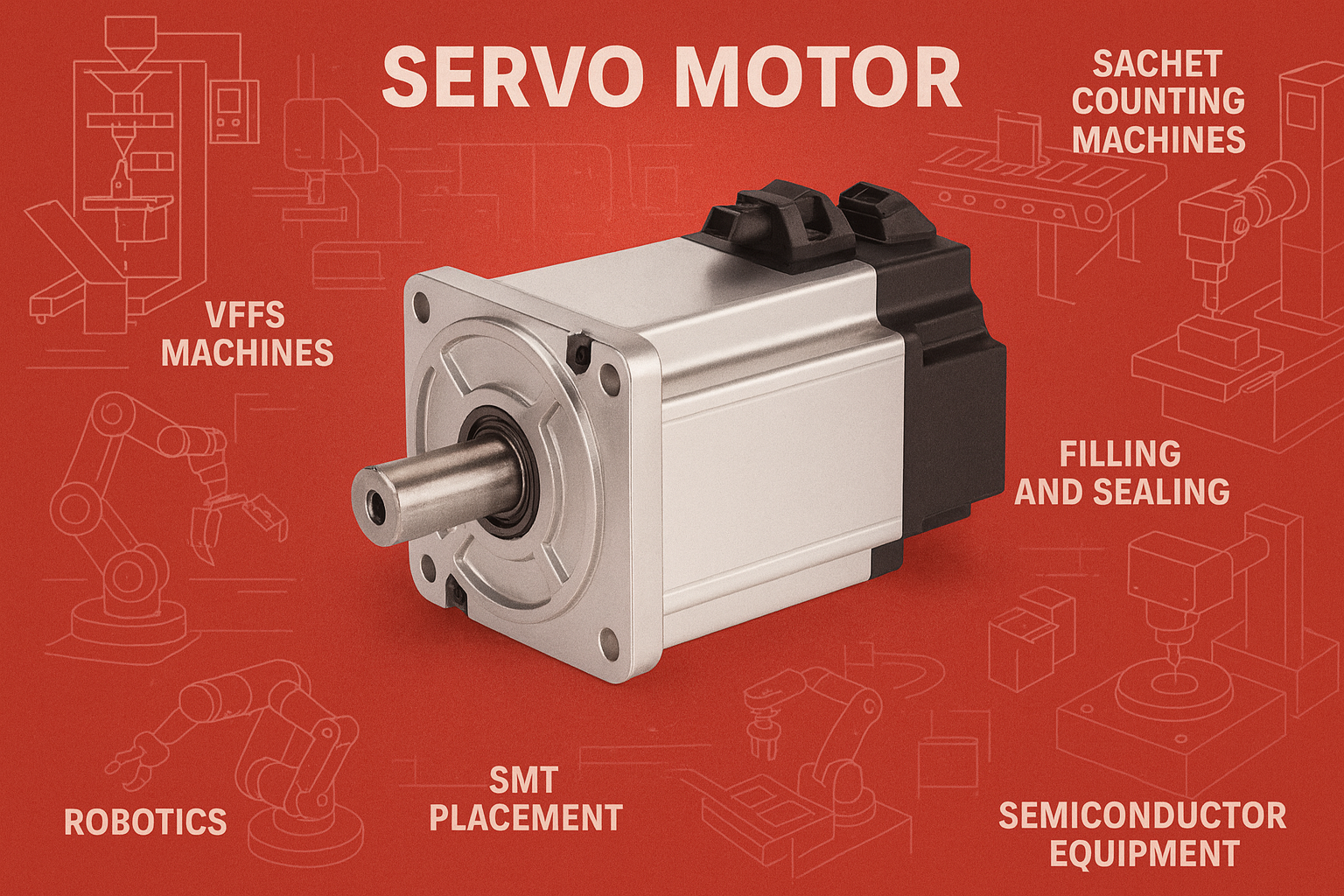

Aplicações de servomotores

Os servomotores são vitais em automação industrial e além:

- Máquinas CNC – Controle de precisão do fuso e do eixo de avanço.

- Robótica – Atuação conjunta para robôs industriais e colaborativos.

- Máquinas de embalagem –Máquina de contagem de sachês . Etiquetagem, enchimento e selagem de alta velocidade.

- Dispositivos médicos – Tomógrafos computadorizados, robôs cirúrgicos.

- Máquinas Têxteis – Sincronização nos processos de enrolamento e tingimento.

- Fabricação de eletrônicos – Colocação de SMT, equipamentos semicondutores.

- Impressão – Registro, corte e alinhamento precisos.

- Linhas de montagem – Manuseio, aperto e montagem de precisão.

Para amadores e projetos menores, mini servo motores e pequenos servo motores são amplamente utilizados em Servo motor RC sistemas, drones e robótica educacional.

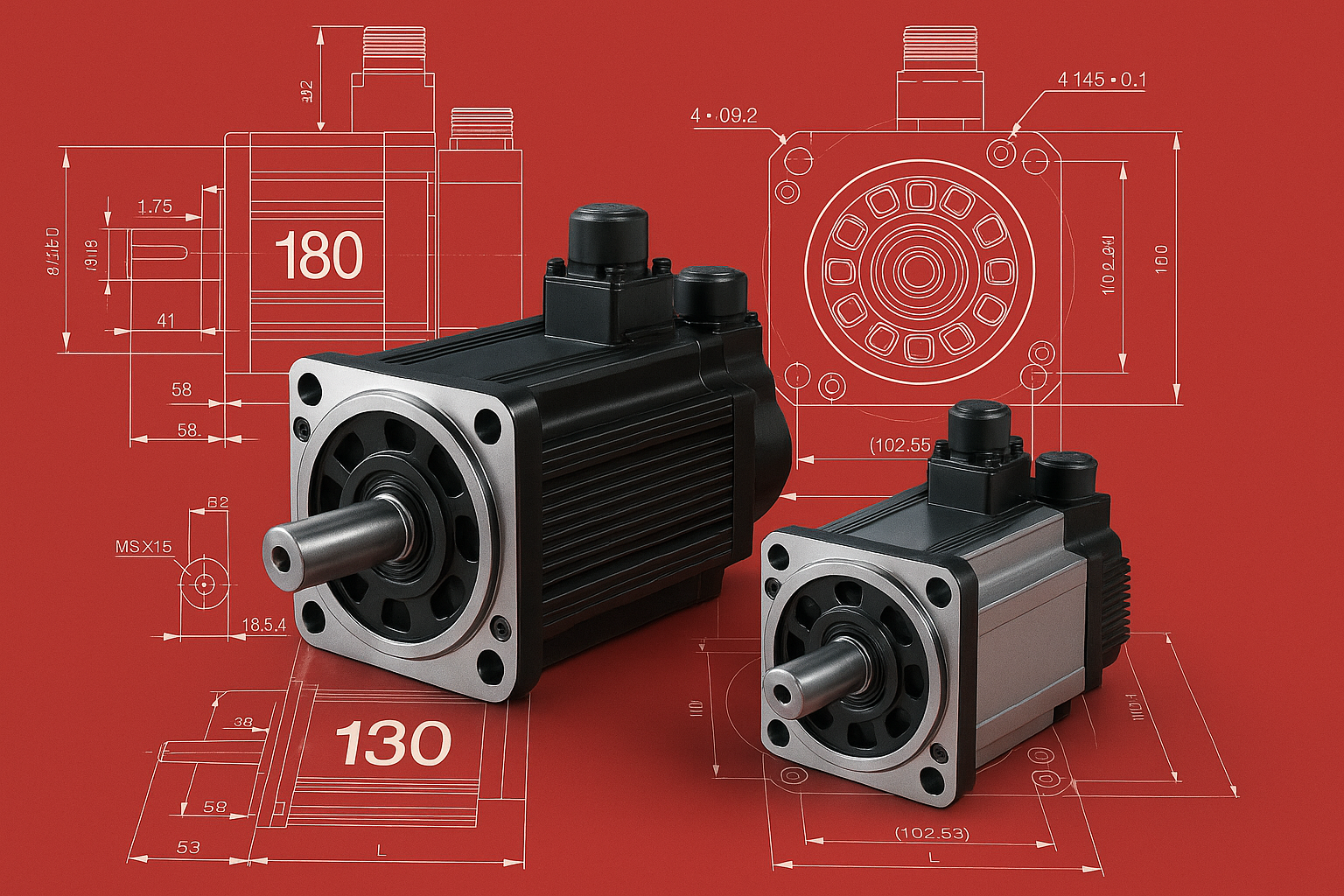

Especificações do servomotor (destaques das séries 130 e 180)

Série 130 (torque médio, alta precisão)

- Faixa de potência: 1,5 – 3,9 kW

- Torque nominal: 5 – 15 Nm

- Velocidade nominal: 1500 – 3000 rpm

- Ideal para: equipamentos CNC, linhas de automação

Série 180 (Serviço Pesado, Alta Potência)

- Faixa de potência: 2,7 – 7,5 kW

- Torque nominal: 17 – 48 Nm

- Velocidade nominal: 1000 – 2000 rpm

- Ideal para: grandes máquinas-ferramentas, braços robóticos pesados, equipamentos industriais

Especificações Gerais:

- Classe de isolamento: B (130°C)

- Classe de proteção: IP65

- Codificador: 2500 PPR Incremental (Absolutamente opcional)

- Tensão: CA 220V / 380V

Manutenção de servomotores e falhas comuns

Manutenção preventiva

- Mantenha a superfície do motor limpa e certifique-se de que as portas de ventilação estejam desobstruídas.

- Verifique e aperte as conexões dos cabos regularmente.

- Monitore a rotação do eixo para detectar resistência incomum.

- Lubrifique os rolamentos conforme as instruções do fabricante.

- Mantenha condições de instalação secas e sem vibração.

Falhas comuns e soluções

| Problema | Possível causa | Solução |

|---|---|---|

| O motor não liga | Falha de energia, erro de fiação, driver não habilitado, freio não liberado | Verifique a alimentação, religue a fiação corretamente, habilite o driver e libere o freio |

| Vibração ou ruído | Acoplamentos desalinhados, parafusos soltos, configurações de ganho muito altas | Alinhar, apertar, ajustar o ganho |

| Superaquecimento | Sobrecarga, ventilação bloqueada, atrito do rolamento | Reduza a carga, limpe o motor e verifique os rolamentos |

| Erros de posicionamento | Falha do codificador, ganho baixo, folga mecânica | Inspecionar codificador, ajustar ganho, corrigir folga |

| Códigos de alarme | Sobretensão/subtensão, sobrecorrente, falha do encoder | Estabilize a potência, reduza a carga, verifique o codificador |

Nota de segurança: Sempre desconecte a energia antes da manutenção. Para falhas complexas (por exemplo, curto-circuito nos enrolamentos), entre em contato com um serviço de assistência técnica profissional.

- Guia de seleção de servomotores

-

Requisito de torque – Verifique o torque nominal e de pico em relação à demanda de carga.

-

Requisito de velocidade – Adapte a velocidade nominal do motor às necessidades da aplicação.

-

Correspondência de inércia de carga – Certifique-se de que a inércia da carga esteja dentro da proporção de 10:1 da inércia do motor.

-

Necessidades de Frenagem – Escolha um motor equipado com freio para eixos verticais.

-

Restrições de espaço – Verifique se as dimensões do motor são adequadas à instalação.

Exemplo: Se sua aplicação exigir Torque de 9 Nm a 2200 r/min, o HZX130D-10025GF2A5 é a escolha ideal.

Produto relacionado

Os servomotores são os coração do controle de movimento de precisão, permitindo que as indústrias alcancem automação, velocidade e confiabilidade. Se você precisa de um Servo motor CC para controle simples, um Servo motor industrial CA para automação de serviço pesado, ou um mini servomotor para robótica compacta, temos a solução certa.

.

Isso significa que a posição real do motor fica muito atrás da posição comandada.

Possíveis causas e soluções:

1. Problema de transmissão de sinal

Causa: Fiação incorreta, cabos de alimentação/codificador danificados ou conexões ruins causam perda de sinal.

Solução: Verifique novamente a fiação de acordo com o diagrama, inspecione os cabos para ver se há danos e reinsira os conectores para garantir o contato adequado.

2. Limitações de resposta do sistema

Causa: Baixo ganho do servo, tempo de aceleração/desaceleração muito curto ou carga excessiva.

Solução:

Aumente o ganho do loop de posição e velocidade ou use o ajuste automático de ganho.

Aumente o tempo de aceleração/desaceleração (curva S recomendada).

Diagnóstico passo a passo:

- Verifique a fonte do comando – Certifique-se de que o controlador (por exemplo, CLP) esteja realmente enviando pulsos (luz indicadora piscando).

- Verificar a fiação – Confirme se os cabos de alimentação, controle e codificador estão conectados corretamente e sem danos.

- Verifique o freio – Para modelos equipados com freio, certifique-se de que a bobina do freio esteja energizada e liberada.

- Modo de controle – Certifique-se de que o motorista esteja modo de controle de posição, não modo de torque ou velocidade.

- Correspondência de tipo de pulso – Confirme se o tipo de pulso (pulso + direção ou quadratura A/B) corresponde às configurações do driver.

Possíveis causas:

-

Problema com o cabo de alimentação

- Causa: Conexão de fase solta (U, V, W) causando corrente anormal.

- Solução: Reaperte todas as conexões de energia do motor.

-

Oscilação do Sistema

- Causa: Ganho excessivo do loop de velocidade, causando vibração mesmo quando parado.

- Solução: Ganho menor ou execute novamente o ajuste automático.

-

Travamento mecânico

-

Causa: Rolamentos danificados ou objetos estranhos bloqueando o eixo.

-

Solução: Desligue e gire o eixo manualmente. Se a resistência for alta, inspecione e repare o motor.

Causas e soluções:

-

Interferência eletromagnética

- Verifique se a blindagem do cabo de alimentação e do codificador está aterrada corretamente.

- Evite passar cabos do codificador ao longo de linhas de inversores de alta tensão.

-

Configurações de parâmetros

- Reduza o ganho do loop de posição se definido muito alto.

- Aumente a “tolerância de posição” para que o motor não precise microajustar infinitamente.

-

Problemas mecânicos

-

Inspecione acoplamentos, alinhamento e balanceamento de carga.

- Torque de inércia de carga: T=J×αT = J × α (J = inércia, α = aceleração angular).

- Torque de atrito: Para superar a resistência mecânica.

- Torque de gravidade: Para eixos verticais (eixo Z).

- Forças externas:Como força de corte.

- Regra prática: Adicione uma margem de segurança de 20–30% após os cálculos.

- Definição: Relação entre a inércia da carga e a inércia do rotor do motor.

- Importância: Se a proporção for >10:1, a resposta se torna lenta, ocorre overshoot e vibração.

- Proporção ideal: ≤5:1 para melhor desempenho.

- Solução: Use uma caixa de engrenagens ou uma inércia maior servomotor se ocorrer incompatibilidade.

Codificador incremental: Emite posição relativa; requer retorno ao ponto inicial após a inicialização.

Codificador Absoluto: Lembra a posição absoluta mesmo após perda de energia; não requer homing.

Qual escolher?

- Use incremental se o homing for simples e o custo for crítico.

- Use absoluto se o tempo de inatividade e a precisão forem críticos (por exemplo, robótica, sistemas multieixos).

Cabos de energia: Pode ser estendido, mas requer um calibre mais grosso para minimizar a queda de tensão.

Cabos do codificador: Muito sensível; evite extensões além de 20 m. Use par trançado blindado e considere amplificadores/filtros, se necessário.

Sim. O aterramento adequado garante a segurança e minimiza a interferência.

-

Terminal PE do motor → conecte ao PE do driver com fio curto e grosso.

-

Terminal PE do driver → conecte à barra de aterramento do gabinete.

-

Blindagem do cabo → aterramento somente no lado do driver para evitar loops de aterramento.

- Alta rigidez: Resposta rápida, resiste a perturbações de carga, mas apresenta risco de oscilação.

- Baixa rigidez: Operação suave, mas menor resistência a perturbações.

Ajuste: Aumente os ganhos do loop gradualmente até atingir a resposta ideal sem vibração. Use o ajuste automático de ganho do driver, se disponível.

Causa: O servo aplica continuamente pequenas correntes corretivas para manter a posição (“ruído do servo”).

Correções:

Configurações de ganho de loop mais baixas.

Aplique filtros de entalhe para frequências de ressonância.

Aumente a “tolerância na posição” para que o sistema não corrija em excesso.

Servo motores compactos frequentemente usados em Modelos RC, drones e robótica educacional.

Verifique o manual do produto para obter informações completas especificações do servomotor, incluindo detalhes dos pinos do servo motor, princípio de funcionamento e diagramas de fiação.