Um guia essencial para pequenas e médias fábricas de alimentos e gerentes de compras!

Introdução|Você já enfrentou essas situações?

- Abri uma cotação de máquina de embalagem e vi termos como balança multicabeçote, plataforma de trabalho, máquina de bolsas, Elevador de caçamba em Z... e ficou confuso?

- Os fornecedores continuam dizendo "você precisa disso", mas isso simplesmente não parece certo?

- Comprou a máquina e descobriu que ela é difícil de usar ou simplesmente desnecessária?

Não se preocupe. O blog de hoje ignora o jargão técnico — estamos compartilhando 10 dicas práticas sobre equipamentos de embalagem que ajudam você a tomar decisões mais inteligentes e evitar erros dispendiosos.

1. “Sempre preciso de uma plataforma para a balança multicabeçote?” Não necessariamente.

Muitos presumem que uma plataforma é obrigatória para que a balança funcione com uma máquina VFFS. Essa é a configuração tradicional, mas não é a única.

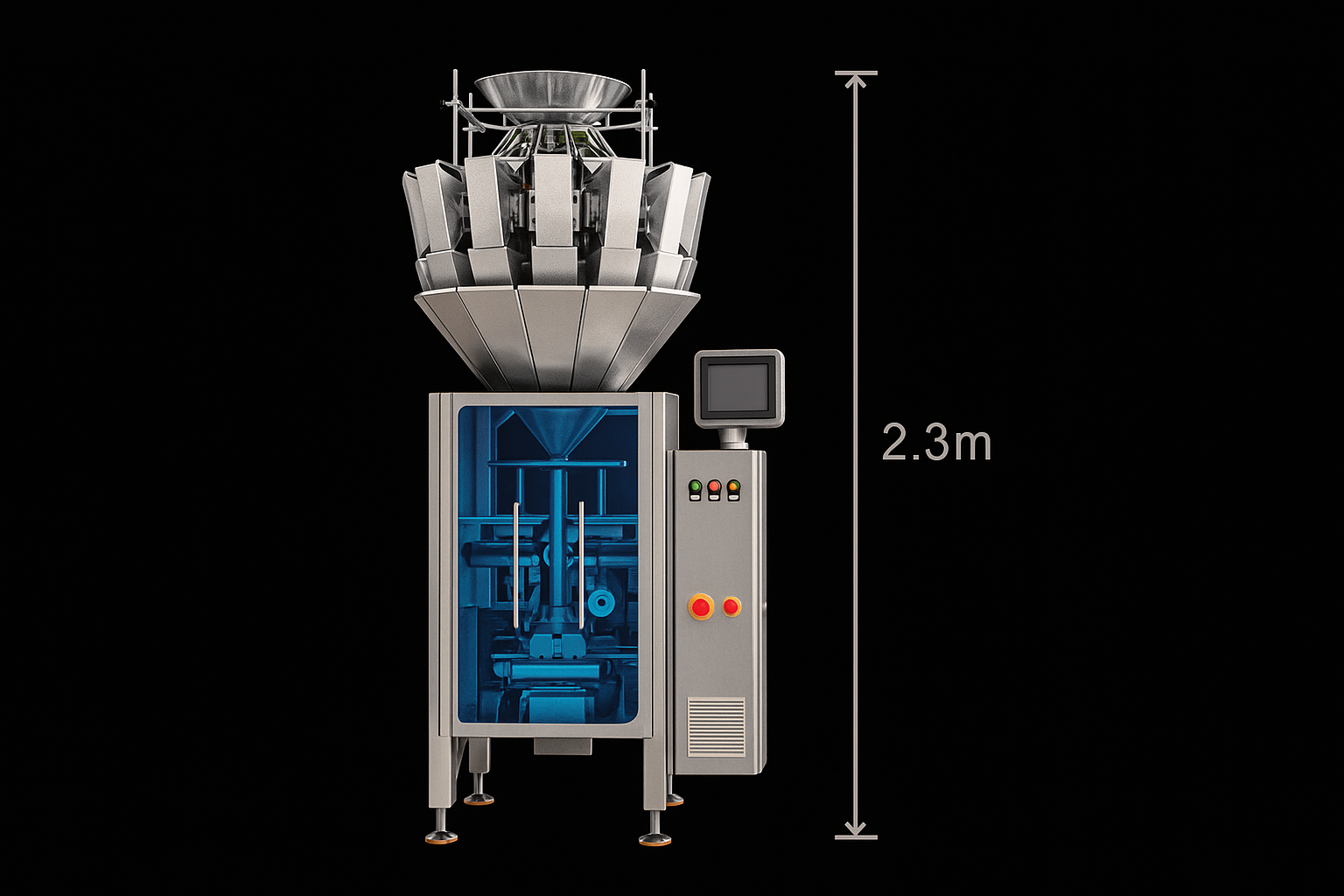

Se a altura do seu teto for limitada ou você estiver tentando reduzir os custos de investimento, considere uma estrutura integrada completa. Ela combina a balança e a máquina VFFS em uma única estrutura com uma tela de controle. Ela pode operar com a mesma eficiência em um espaço mais compacto (altura total inferior a 2,3 m).

👉 Dica: Adapte a configuração ao layout e ao fluxo de trabalho da sua planta. "Maior" nem sempre significa "melhor".

2. Um transportador errado pode atrasar toda a sua linha de embalagem

Transportadores são frequentemente tratados como algo secundário — mas isso é um erro. Seu produto precisa se mover de forma suave e consistente. O tipo errado de transportador pode causar de tudo, desde queda de produto a bloqueios e problemas de higiene.

Tipo Z, horizontal, espiral, cinto plástico modular… cada um tem seu melhor uso.

👉 Dica: Mapeie o fluxo de produtos e o layout da sua planta antes de escolher o sistema de transporte. O transportador certo economiza tempo, desperdício e frustração.

3. Mais cabeças ≠ melhor desempenho. Você realmente precisa de 24 cabeças?

É tentador optar por cabeçotes mais pesados, pensando que isso significa maior velocidade. Mas as condições reais de produção raramente atingem as velocidades máximas.

O excesso de velocidade pode até causar mais danos ao saco ou erros de vedação se não for bem controlado.

👉 Dica: Priorize a consistência em vez da ostentação. Adapte o número de funcionários às suas reais necessidades de produção e orçamento.

4. Aço inoxidável ≠ totalmente à prova d'água. É tudo uma questão de design

Só porque seu equipamento é feito de aço inoxidável não significa que ele pode sobreviver a lavagens agressivas.

Muitas falhas acontecem quando a água entra por costuras, portas sem vedação ou gabinetes elétricos de baixa especificação.

👉 Dica: Pergunte ao seu fornecedor se a máquina possui invólucros à prova d'água, pontos de drenagem e acesso sem ferramentas. Se precisar de uma lavagem mais profunda, esclareça isso antecipadamente.

5. Funis menores nem sempre significam menor custo

Você pode pensar que um reservatório de 0,3 L é mais barato do que um de 1,5 L — porque é menor, certo? Não exatamente.

Equipamentos menores geralmente exigem engenharia mais rigorosa, maior precisão de montagem e mais horas de trabalho dos técnicos. Acionamentos de precisão têm custo.

👉 Dica: Escolha o tamanho do funil com base no tamanho da sua embalagem, maior ou menor. Isso evita baixo desempenho e gastos excessivos.

6. O filme em rolo é flexível e econômico

Bolsas pré-fabricadas são lindas, sem dúvida. Mas têm um custo de material mais alto e flexibilidade limitada.

Se você muda o tamanho ou o tipo de produto com frequência, os estoques de bolsas podem se acumular sem uso.

👉 Dica: Para linhas com SKU alto ou de rápida mudança, VFFS O filme em rolo é mais econômico. Use bolsas pré-fabricadas quando você está buscando marcas premium ou sacolas prontas para o varejo.

7. Máquinas de sachês pré-fabricados não são universais. A variação de sachês as torna mais lentas.

Se o tamanho da sua bolsa muda com frequência, sua máquina de fazer bolsas pode não acompanhar o ritmo.

É ótimo para bolsas consistentes, como bolsas com zíper padrão ou bolsas verticais, mas menos ideal quando você está embalando 100 g hoje e 1 kg amanhã.

👉 Dica: Utilize máquinas de ensacar para obter produtos estáveis e uniformes. VFFS quando você precisa de mais flexibilidade.

8. “Nós definimos o peso — por que verificar novamente?” Porque erros ainda acontecem

Até mesmo pesadores precisos podem falhar devido à formação de pontes no produto, acúmulo de poeira ou desvio elétrico.

Os verificadores de peso atuam como a rede de segurança final para garantir que cada mala atenda aos requisitos de peso.

👉 Dica: Se você estiver embalando produtos de alto valor ou regulamentados, invista em uma balança de controle de peso com rejeição automática. Ela protege sua marca — e seus lucros.

9. “Nossas máquinas são de aço inoxidável, não precisamos de detector de metais.” Falso.

A contaminação por metais não vem apenas de peças enferrujadas, mas também pode vir de matérias-primas ou desgaste interno (por exemplo, aparas de lâminas, parafusos, fiação solta).

👉 Dica: Para alimentos, produtos farmacêuticos ou cosméticos, detectores de metais não são opcionais — são essenciais. Certifique-se de estar em conformidade com os regulamentos HACCP e de exportação.

10. Transportadores mais longos = melhor custo-benefício? Na verdade, não.

Pode parecer um pouco mais longo transportador Oferece mais cobertura pelo preço. Mas e quando quebra? O tempo de reparo dobra. O tempo de inatividade fica caro.

👉 Dica: Projete transportadores em segmentos modulares de 10 metros com acionamentos individuais. Você vai agradecer na hora de substituir ou fazer a manutenção.

✅ Evite erros antes que eles aconteçam

Se você está planejando atualizar sua linha de embalagem ou investir em uma nova máquina, deixe-nos ajudar.

📩 Compartilhe seu tipo de produto e seu maior desafio nos comentários ou por mensagem. Enviaremos uma solução personalizada, sem custos.