VFFS Paketleme Makinesi Zamanlama Kayışı / Film Çekme Kayışı

Ürün Genel Bakış: Ambalaj Doğruluğunun "Metronomu"

Film çekme sorunlarından kaynaklanan arıza süreleri müşterilerinize maliyet mi getiriyor?

Problem 1: Tutarsız Torba Uzunluğu ve Foto-Göz Takip Hataları

Sorun 2: Yüksek Hızlı Çalışma Sırasında veya Kalın Filmlerle Filmin Kayması

Problem 3: Kayışın Erken Aşınması, Çatlaması veya Kopması

Problem 4: Kayışın İzleme Hatası ve Ciddi Kenar Aşınması

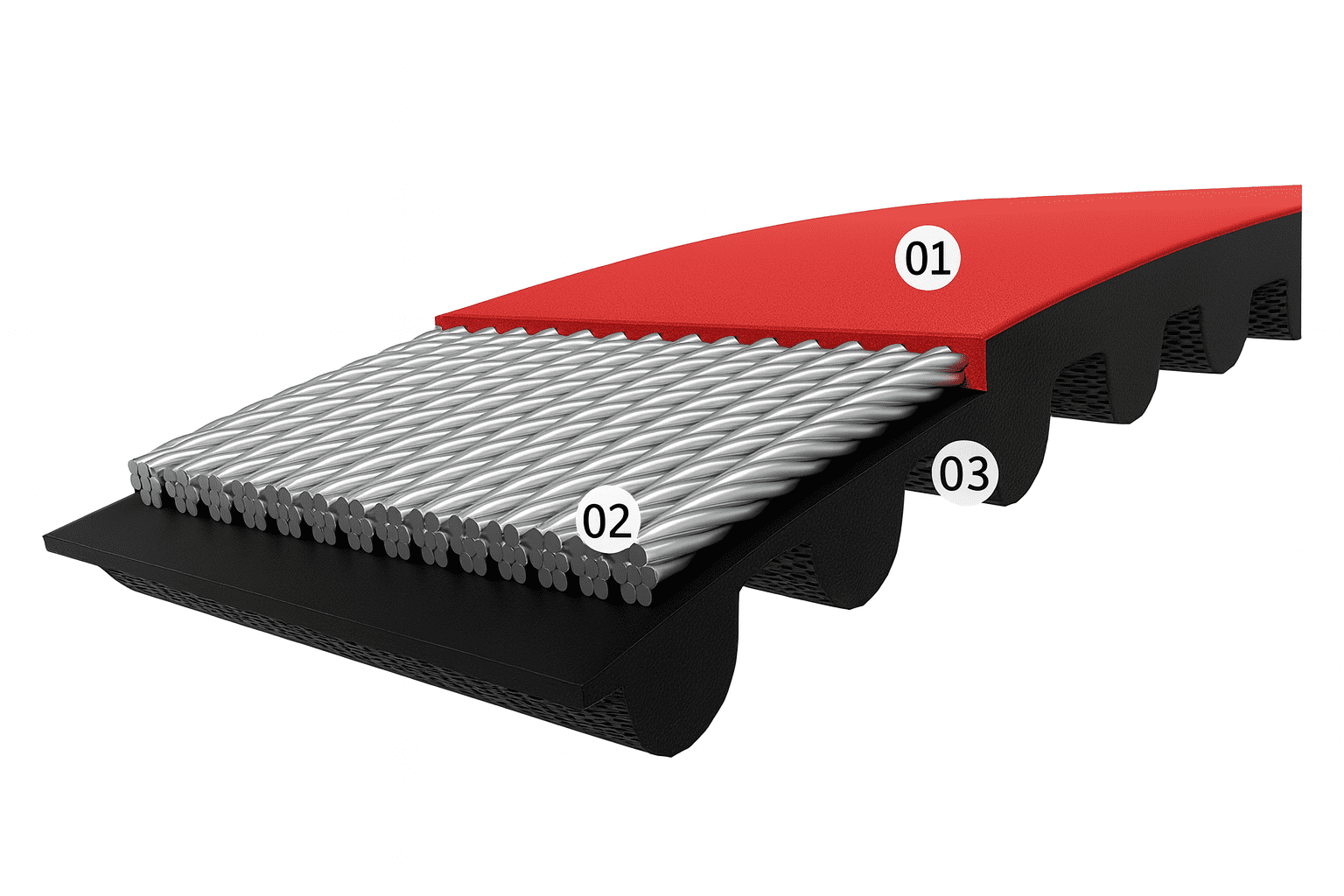

Yüksek Performanslı Zamanlama Kayışının Anatomisi: Üç Katmanlı Mühendislik

Bir yapının iç yapısını anlamak triger kayışı Kalitenin neden önemli olduğunu açıklamaya yardımcı olur. Kayışlarımız hassas mühendislikle tasarlanmış üç katmanlı bir yapıya sahiptir:

Doğru Zamanlama Kayışını Seçme Rehberi: Adım Adım Kılavuz

Kayışınızın model numarasını bilmiyorsanız, aşağıdaki sistematik tanımlama sürecini izleyerek doğru yedek parçayı belirleyebilirsiniz:

- Yuvarlak (HTD/Kavisli) DişlerBu kayışlar, dalga desenini andıran pürüzsüz, kavisli bir diş profiline sahiptir. HTD (Yüksek Torklu Tahrik) kayışları, daha yumuşak kavrama, daha düşük gürültü ve daha yüksek tork kapasitesi sunarak modern standartı oluşturmaktadır.

- Trapezoidal Dişler: Bunların diş profili daha köşeli, yamuk şeklindedir. Bu, özellikle eski modeller olmak üzere birçok paketleme makinesinde hala yaygın olarak kullanılan geleneksel tasarımdır.

- 5 mm aralık (HTD kuşaklarında genellikle "5M" olarak adlandırılır)

- 8 mm aralık (HTD kuşaklarında genellikle "8M" olarak adlandırılır)

- 10 mm aralık (yamuk kemerlerde genellikle "T10" veya "10 mm" olarak adlandırılır)

- 12,7 mm adım aralığı (yamuk şeklindeki kayışlarda genellikle "L" olarak belirtilir, örneğin "240L")

Adım 4: Çevreyi Ölçün

- Standart bir modelle eşleştirin: Ölçülerinizi aşağıdaki özellik tablosuyla karşılaştırın.

- Teknik ekibimizle iletişime geçin.: Uzman onayı ve önerisi için lütfen ölçümlerinizi (diş profili, diş sayısı, diş aralığı, çevre ve genişlik) bize iletin.

Bu sistematik yaklaşım, uygulamanız için tam olarak doğru kayışı almanızı sağlayarak, yanlış parça sipariş etmenin maliyetli deneme yanılma sürecini ortadan kaldırır.

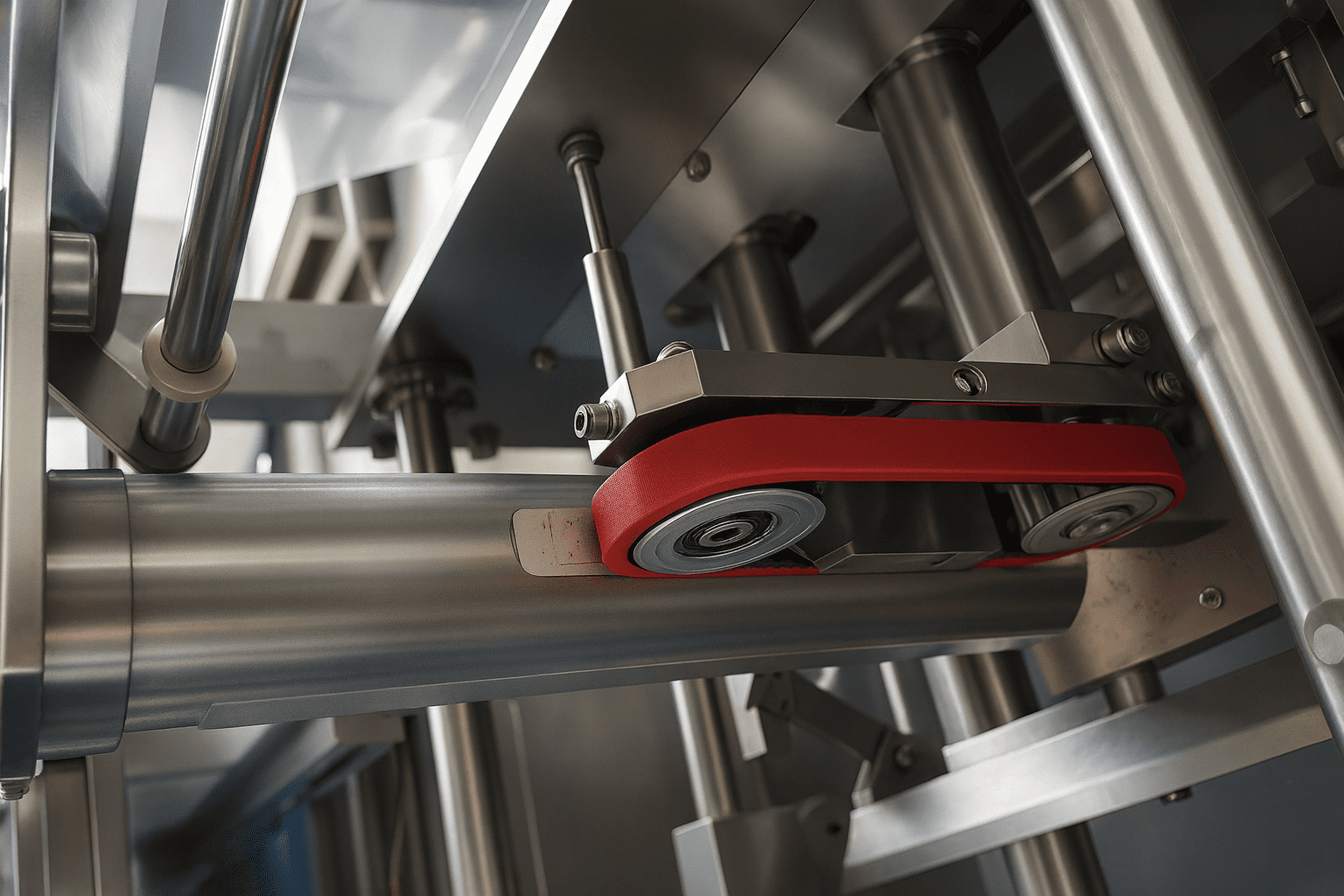

Malzeme ve Kaplama: Standart Siyah Kauçuk vs. Yüksek Sürtünmeli Kırmızı Kaplama

Farklı uygulama gereksinimlerini karşılamak için iki yüzey işleme seçeneği sunuyoruz.

Standart siyah triger kayışımız, yüksek kaliteli kauçuk veya poliüretandan (PU) üretilmiştir ve şu avantajları sunar: maliyet etkinliği ve yüksek çok yönlülükBu, yüzey sürtünmesinin yeterli olduğu standart ağırlıktaki, parlak olmayan ambalaj filmleri için ideal bir seçimdir. Tipik ambalaj ihtiyaçlarının yaklaşık 80%'sini karşılamak için bunu standart konfigürasyon olarak öneriyoruz.

Kalite Güvencesi ve Sertifikasyonlar

Bizim zamanlama kayışları Ürünler, tutarlı performans ve güvenilirlik sağlamak amacıyla sıkı kalite kontrol sistemleri altında üretilmektedir.

- ISO 9001:2015 Kalite Yönetim Sistemi sertifikalı üretim tesisi

- DIN 7721 ve ISO 5296 uluslararası triger kayışı standartlarına uygunluk.

- Çevresel sorumluluk için RoHS uyumlu malzemeler

- 100% sevkiyat öncesinde her kayışın görsel olarak incelenmesi

- Çekme dayanımı testi için rastgele örnekleme (ISO standartlarını 20% ile aşmaktadır)

- Boyutsal doğruluk ±0,5 mm toleransla doğrulanmıştır.

- Hızlandırılmış yaşlandırma testleri, 5 yıldan fazla süren operasyonel ömrü simüle eder.

- Gıda ambalaj uygulamaları için FDA onaylı malzemeler mevcuttur.

- Gıda ile doğrudan temas için NSF onaylı seçenekler (talep üzerine)

Beklenen Hizmet Ömrü ve Yedek Parça Planlaması

- Standart Uygulamalar (Günde 8-10 saat, orta hızda): 12-18 ay

- Yüksek Performanslı Uygulamalar (Günde 16-20 saat, yüksek hızda): 8-12 ay

- Hafif Hizmet Uygulamaları (aralıklı kullanım, düşük hız): 18-24+ ay

- Doğru gerilim ayarı (en kritik faktör)

- Çalışma ortamı (sıcaklık, nem, kirlilik)

- Yük karakteristikleri (sabit yükleme ve ani yükleme)

- Bakım sıklığı ve kalitesi

- Gözle görülür diş aşınması veya eksik dişler

- Kayış gövdesinde veya diş kökleri boyunca çatlaklar

- Aşırı uzama (kayış artık uygun gerginliği koruyamıyor)

- Diş dokusunun yıpranması veya katmanlarına ayrılması

- Sık sık izleme ayarlamaları gereklidir.

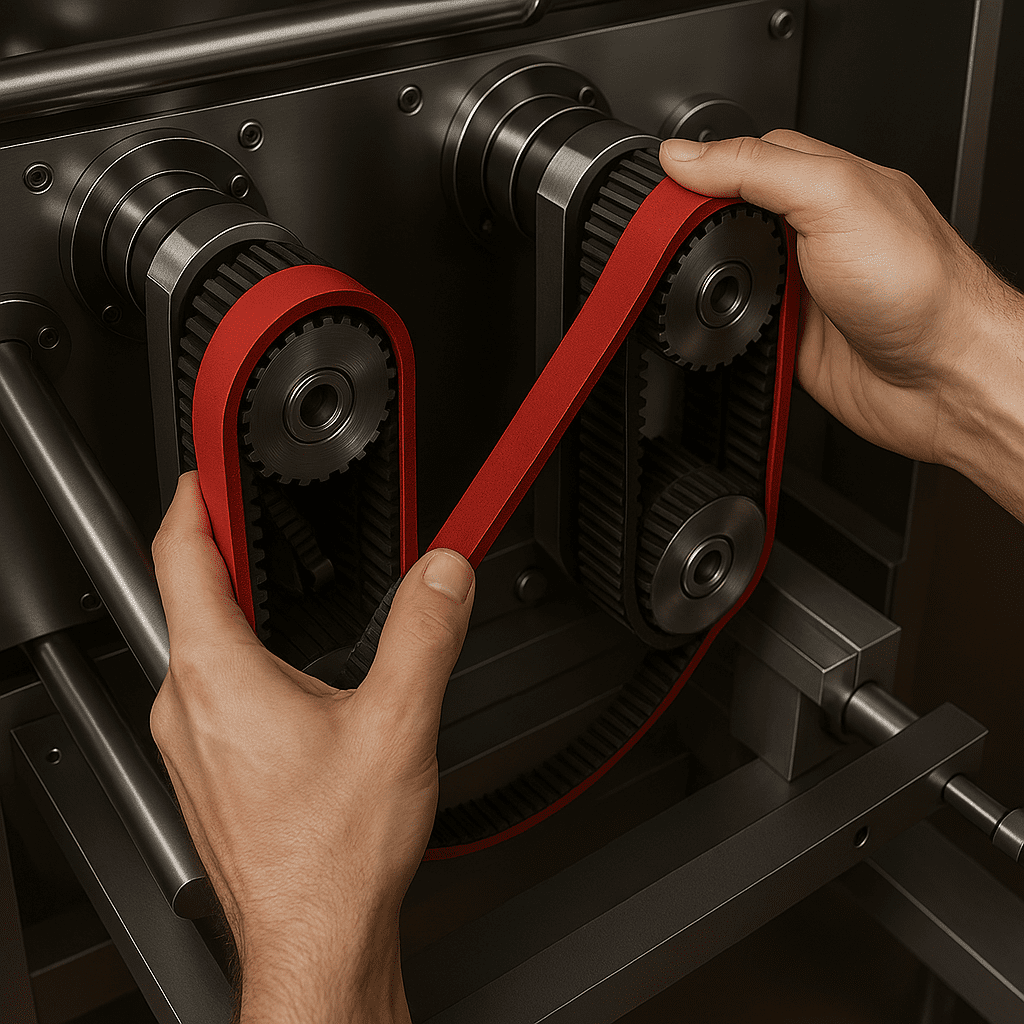

Kurulum ve Bakım

Doğru Kurulum

Temiz Tutun

Düzenli Muayene

Zamanlama kayışlarımızı neden rakiplerimizinkine tercih etmelisiniz?

- Teknik Özellikler Kılavuzu: Yaygın Kullanılan VFFS Makinelerini Kapsayan Bilgiler

- Gerçek Dünya Başarı Hikayeleri

- Basit Sipariş Süreci

Örnek | Tip | Çevre | Dişler | Genişlik | Örnek Makine Uyumluluğu |

240 litre | Trapezoidal | 640 mm | 64 | 17 mm, 25 mm | Songchuan ZL220, Ruiji Jinhong RL420 (film genişliği ≤ 420 mm için) |

255 litre | Trapezoidal | - | - | 17 mm, 25 mm | - |

270 litre | Trapezoidal | 685,8 mm | 72 | 17 mm, 25 mm | - |

T10-560 | Trapezoidal | 560 mm | 56 | 17 mm, 25 mm | T10 Serisi Makineler |

T10-610 | Trapezoidal | 610 mm | 61 | 17 mm, 25 mm | - |

S8M-760 | HTD Yuvarlak Diş | 760 mm | 95 | 25 mm | S8M Serisi Yüksek Hızlı Makineler |

- Kayış modelinizi belirtin veya ölçülerini (diş profili, adım, çevre, genişlik) verin.

- İhtiyaç duyulan miktarı belirtin.

- Kırmızı kaplama veya özel genişlik gerekip gerekmediğini belirtin.

- Bize e-posta, telefon veya web sitesi iletişim formu aracılığıyla ulaşabilirsiniz.

- Makine modelini veya kayış özelliklerini belirtin.

- Ekibimiz fiyatlandırma ve stok durumuyla ilgili bilgiyi 4 iş saati içinde size iletecektir.

- Teklifi inceleyin ve onaylayın.

- Gönderim adresini ve ödeme koşullarını belirtin.

- Özel siparişler için, onayınıza sunmak üzere teknik bir çizim göndereceğiz.

- Standart kemerler: 2-3 iş günü içinde gönderilir.

- Özel tasarım kemerler: Üretim süresi 5-7 iş günü

- Uluslararası kargo: Varış yerine bağlı olarak 5-15 gün

- Gönderim yapıldıktan sonra takip bilgileri sağlanacaktır.

- Gerekirse kurulum kılavuzu mevcuttur.

- Kalite sorunu mu yaşıyorsunuz? Çözüm için hemen bizimle iletişime geçin.

- Tekrar sipariş mi vereceksiniz? Sipariş bilgileriniz, tekrar siparişlerinizde hızlı işlem yapabilmeniz için sistemimize kaydedilmiştir.

- T/T (Banka Havalesi) – uluslararası siparişler için tercih edilir.

- Standart modeller: 1 adet (Minimum sipariş miktarı yok)

- Özel sipariş: Minimum 5 adet

İlgili Ürün

Bizim senkron kayışlar Uluslararası standartlara uygun olarak üretilirler. Özellikler (model, çevre, genişlik, diş profili) eşleştiği sürece, Songchuan, Ruiji Jinhong, Yamato, Mettler-Toledo ve daha fazlası dahil olmak üzere piyasadaki VFFS makine markalarının büyük çoğunluğuyla uyumludurlar.

EvetKayış genişliği için özel kesim hizmetleri sunuyoruz. Standart genişlikler 17 mm ve 25 mm olmakla birlikte, ihtiyaçlarınıza uygun diğer genişlikleri de özelleştirebiliriz.

Standart dışı, özel yapım zamanlama kayışları Genellikle yaklaşık bir üretim teslim süresi gerektirir. bir haftaSık kullandığınız standart dışı özelliklerden az miktarda stok yapmanızı öneririz.

Yüksek Torklu Tahrik (HTD) kayışları, daha yumuşak kavrama, daha düşük gürültü ve daha yüksek tork kapasitesi sağlayan yuvarlak dişlere sahiptir; bunlar modern standarttır. Trapezoidal dişler ise açılı profillere sahip geleneksel tasarımdır ve eski makinelerde hala yaygın olarak kullanılmaktadır. Bu iki tür birbirinin yerine kullanılamaz. ve birbirine uygun kasnak profilleri gerektirir.

Dişlerde gözle görülür aşınma, kayış gövdesinde çatlaklar, aşırı uzama, diş kumaşında yıpranma veya sık sık izleme ayarı gerektiğinde kayışınızı değiştirin. Çalışma saatlerine bağlı olarak (standart uygulamalar için genellikle 12-18 ay) önleyici bir değiştirme programı uygulanması önerilir.