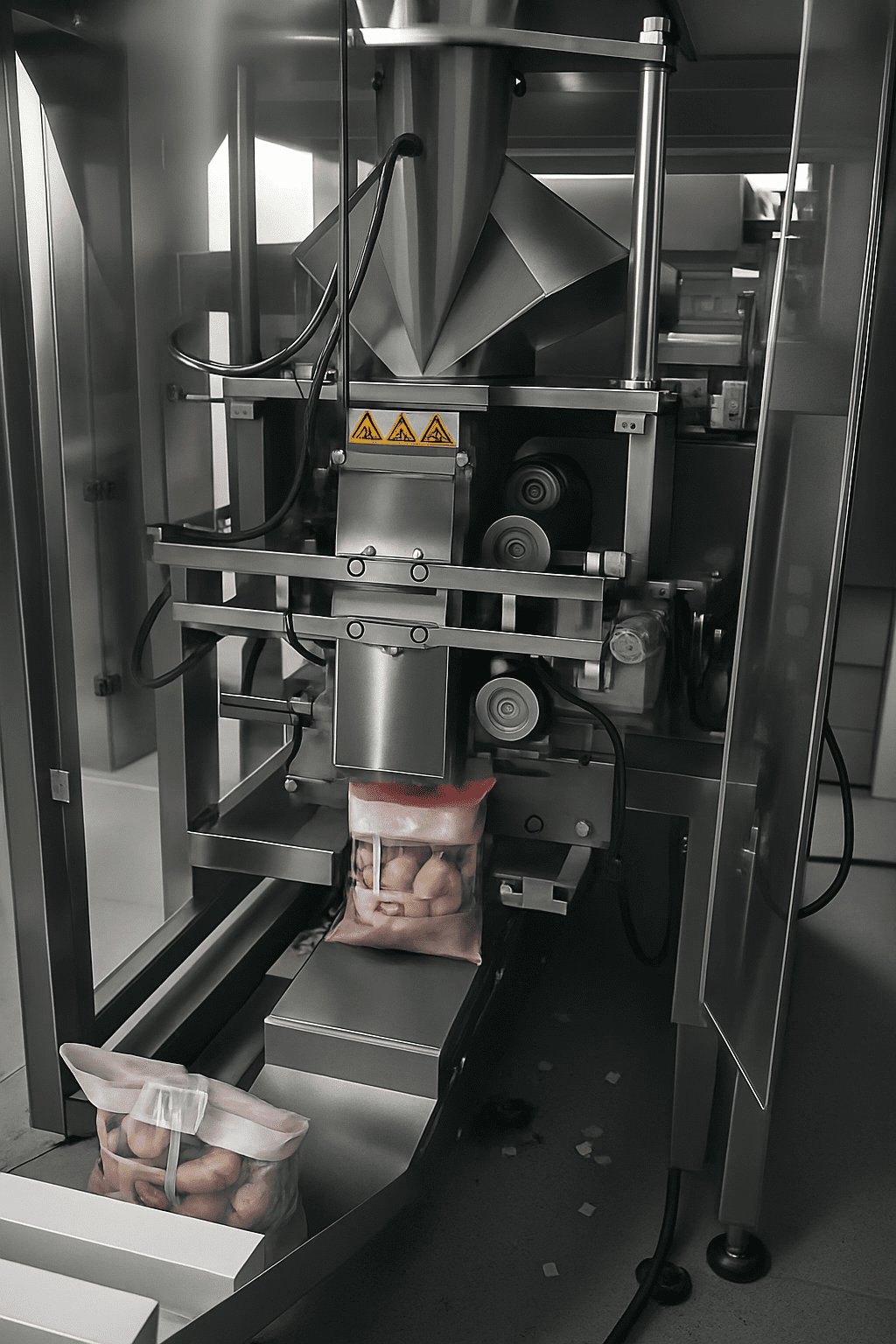

В сложной экосистеме Вертикальная машина для формования, наполнения и запечатывания (VFFS), Каждый компонент играет решающую роль. Однако немногие из них столь же фундаментальны, как... формовщик мешковтакже известный как формирующее плечо или формирующий воротник. Эта искусно обработанная деталь из нержавеющей стали является сердцем процесса упаковки, отвечая за превращение плоского полотна упаковочной пленки в идеально сформированную тубу, готовую к наполнению и запечатыванию.

Для производителей оборудования хорошо спроектированная формовочная машина является ключом к достижению высоких скоростей и стабильного качества пакетов. В то же время оптовые продавцы запчастей признают ее ценной запасной частью с постоянным спросом. Кроме того, для предприятий пищевой промышленности понимание конструкции формовочной машины является первым шагом к решению множества распространенных проблем упаковки.

Это подробное руководство охватывает все, что вам нужно знать о VFFS мешкообразователи, от их основных функций и характеристик производительности до критериев выбора, сроков замены и новых технологий.

Как работает устройство для формовки мешков?

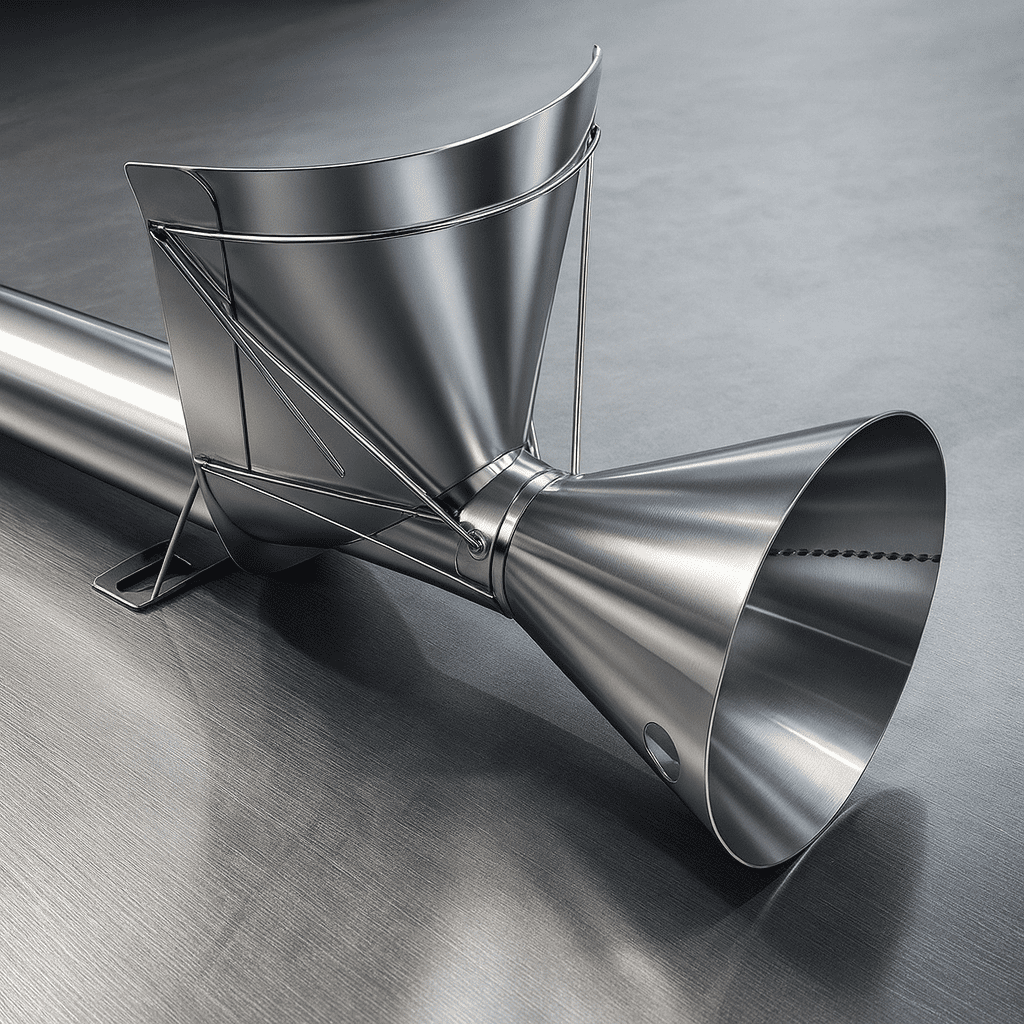

Принцип работы формовочного устройства для пакетов элегантен в своей простоте. Сначала плоский рулон упаковочной пленки подается на верхнюю «крылышко» или «воротник» формовочного устройства. Затем уникальная, сложная геометрия формовочного устройства направляет пленку, заставляя ее обматываться вокруг цилиндрической «формовочная труба.«Когда пленка протягивается вниз ремнями машины, два внешних края пленки перекрываются, образуя «нахлест» или «ребро», которое затем запаивается вертикальным запаечным устройством, образуя непрерывную трубку. Наконец, продукт подается через формовочную трубку в только что сформированный пакет».

Анатомия высокоэффективного бывшего

Хотя на вид они могут выглядеть как простые полированные металлические детали, высокоэффективные формовочные элементы являются результатом передовых инженерных разработок и высокоточной обработки. Качество и производительность формовочного элемента определяются несколькими ключевыми характеристиками.

1. Материал и отделка поверхности

Выбор материала напрямую влияет на долговечность изделия, соответствие гигиеническим нормам и устойчивость к агрессивным производственным условиям. Нержавеющая сталь 304 Он является отраслевым стандартом благодаря своей превосходной формуемости, коррозионной стойкости и экономичности. В отличие от него, для применений, связанных с высококислотными продуктами, агрессивными химикатами для промывки или морской средой, Нержавеющая сталь 316 Это превосходный выбор, обеспечивающий повышенную устойчивость к точечной коррозии и образованию язв.

Качество обработки поверхности имеет не меньшее значение. В частности, безупречная, зеркальная полировка минимизирует трение, позволяя пленке плавно скользить по поверхности. Любые царапины, вмятины или некачественная сварка увеличат трение, что приведет к сползанию, образованию складок или разрыву пленки. В качестве альтернативы, для применений, связанных с липкими пленками (например, используемыми в кондитерских изделиях) или пыльными продуктами (такими как молотые специи), ямочная или текстурированная поверхность Этот метод может быть стратегически использован для уменьшения площади контакта с поверхностью и минимизации проблем, связанных с трением.

2. Конструкция в виде «крыла» или воротника.

Форма воротника является наиболее важным элементом конструкции. Она определяет, насколько бережно и равномерно пленка обрабатывается при переходе от плоской ленты к сформированной трубке. Следовательно, плохо спроектированное крыло будет создавать неравномерное напряжение на пленку, что приведет к проблемам с отслеживанием, образованию складок и потенциальному разрыву на высоких скоростях. В более совершенных конструкциях используется моделирование с помощью вычислительной гидродинамики (CFD) для оптимизации геометрии крыла с целью минимизации напряжения в пленке.

3. Формирующий угол

Угол наклона формовочной трубки относительно горизонтальной плоскости — часто упускаемый из виду, но важный параметр. Например, более крутой угол (более вертикальный) подходит для быстро движущихся, сыпучих продуктов, таких как гранулы или пеллеты, поскольку сила тяжести способствует быстрому опусканию продукта. С другой стороны, меньший угол лучше подходит для медленно движущихся, когезивных порошков, которым требуется больше времени для осаждения и удаления воздуха перед герметизацией.

4. Качество сборки

Точность изготовления не подлежит обсуждению. Обращайте внимание на бесшовные сварные швы, идеально закругленные кромки и равномерную толщину стенок. Действительно, любые острые углы, шероховатые сварные швы или несоответствия размеров приведут к повреждению пленки, что вызовет немедленные проблемы в эксплуатации и ускоренный износ.

Когда следует заменять формовочный механизм для мешков? 5 важных сигналов

Формовочный элемент для пакетов — это изнашиваемая деталь. За миллионы циклов постоянное трение пленки в конечном итоге изнашивает ее поверхность. Поэтому распознавание признаков неисправности формовочного элемента и его своевременная замена предотвращают дорогостоящие простои, сокращают потери материала и поддерживают качество продукции. Вот пять важнейших признаков, указывающих на необходимость замены.

Сигнал 1: Очевидное снижение производительности

Проблемы с производительностью часто являются первыми и наиболее заметными признаками износа каркаса. Если вы заметили что-либо из перечисленного ниже, скорее всего, виновником является ваш каркас.

Отслеживание пленки становится нестабильным.

Пленка постоянно смещается в одну сторону, и никакая регулировка натяжения пленки или направляющих роликов не может ее стабилизировать. Это указывает на то, что направляющие поверхности пленки перестали быть симметричными из-за неравномерного износа.

Вертикальное выравнивание уплотнения ухудшается.

Неравномерное перекрытие краев пленки в вертикальном запае приводит к некачественному уплотнению или протечкам в каналах. Часто это вызвано износом или повреждением края заготовки, из-за чего пленка образует складку или залом.

Процент брака превысил допустимый уровень.

Если процент брака пакетов превышает 0,51 TP3T (в то время как в исправной системе он должен быть ниже 0,21 TP3T), и анализ первопричин указывает на нарушения герметичности или деформацию пакетов, то первым подозреваемым является именно брак.

Сигнал 2: Индикаторы физического износа

Регулярный визуальный и тактильный осмотр первого позволяет выявить физические повреждения до того, как они приведут к катастрофическому отказу.

Видны повреждения поверхности.

Проведите рукой (или мягкой тканью) по всей поверхности пленки на подложке. Любая ощутимая шероховатость вызовет трение и повреждение пленки. Даже незначительные царапины могут служить концентраторами напряжения, приводя к разрывам пленки.

Направляющие кромки демонстрируют износ.

Края направляющей, которая вводит пленку в тубу, особенно подвержены износу. Если эти края перестают быть острыми и четко очерченными, пленка не будет точно направляться, что приведет к проблемам с отслеживанием и герметизацией.

Появляется коррозия

Хотя нержавеющая сталь устойчива к коррозии, она не является полностью защищенной от нее. Если вы обнаружите ржавчину, точечную коррозию или изменение цвета (особенно в местах, не контактирующих с пищевыми продуктами, или в местах сварных швов), это может нарушить структурную целостность нержавеющей стали.

Сигнал 3: Изменения производственных требований

Иногда замена старого оборудования обусловлена не износом, а меняющимися потребностями бизнеса.

Ваша линейка продукции расширяется.

Вы вводите в производство новые продукты, для которых требуются пакеты другого размера, формы (например, переход от пакетов-подушек к пакетам с боковыми складками) или типа пленки. Следовательно, ваш существующий шаблон просто несовместим с новыми требованиями.

Изменения в упаковочных материалах

Вы переходите на нового поставщика пленки или на другую структуру пленки (например, с традиционного ламината на биоразлагаемый материал). В результате новая пленка плохо работает на вашей текущей основе из-за различий в жесткости, трении или чувствительности к нагреву.

Целевые показатели скорости повышаются.

Вы инвестируете в модернизацию своего оборудования для повышения скорости работы (например, с 60 до 80 пакетов в минуту). К сожалению, конструкция вашего нынешнего оборудования стала узким местом, неспособным обрабатывать пленку на новых, более высоких скоростях без возникновения проблем.

Сигнал 4: Анализ затрат на техническое обслуживание

Чисто финансовый анализ также может оправдать замену прежнего варианта.

Ежегодные затраты на техническое обслуживание чрезмерны.

Если совокупные затраты на ремонт, полировку или устранение неполадок прежнего изделия превышают 151 тыс. тонн стоимости нового изделия за один год, то замена является более экономичным вариантом.

Время простоя превышает допустимые пределы.

Если связанные с вышеперечисленными проблемами приводят к более чем 8 часам незапланированных простоев в месяц, то потери в производственном объеме значительно превышают стоимость новой детали.

Детали устарели.

Производитель снял с производства вашу модель оборудования, и запасные части (или специалисты для ремонта) больше не доступны.

Сигнал 5: Проблемы гигиены и соблюдения нормативных требований

В пищевой и фармацевтической промышленности гигиена имеет первостепенное значение. Если на вашем изделии образовались щели, ямки или шероховатые участки, где могут скапливаться остатки продукта или бактерии, которые невозможно эффективно очистить, его необходимо немедленно заменить, чтобы обеспечить соответствие нормам безопасности пищевых продуктов.

Подробное пошаговое руководство из 5 шагов по выбору подходящего бывшего в употреблении жилья.

Выбор правильной формовочной машины — это многогранное решение, требующее тщательного анализа ваших производственных требований, оборудования и материалов. Следуйте этому систематическому подходу, чтобы выбрать оптимальное решение для формовки.

Шаг 1: Определите требования к производству.

Начните с тщательного анализа того, что вы упаковываете и как вы это упаковываете.

Анализ характеристик продукта

Ваш продукт представляет собой сыпучий порошок, плотную гранулу, вязкую жидкость или хрупкое твердое вещество? Характеристики текучести продукта будут влиять на требуемый угол формования и диаметр трубки. Например, для липкого продукта может потребоваться трубка большего диаметра, чтобы предотвратить образование комков, в то время как для сыпучего продукта можно использовать трубку меньшего диаметра для более быстрой обработки.

Определите технические характеристики упаковочных материалов.

Какой тип пленки вы используете? Это однослойная полиэтиленовая (ПЭ) пленка, многослойный ламинат или более современный биоразлагаемый материал? Кроме того, какова толщина пленки (измеряется в микронах или гигаметрах) и каков ее коэффициент трения? Для пленок с высоким коэффициентом трения (липких пленок) может потребоваться основа со специальным покрытием с низким коэффициентом трения или текстурированной поверхностью.

Определение производственных параметров

Какова ваша целевая скорость производства (пакетов в минуту)? Каковы точные размеры пакетов, которые вам необходимо производить (длина, ширина, глубина боковых складок, если применимо)? Кроме того, сколько часов в день будет работать машина? Высокоскоростные операции с большими объемами требуют использования формовочных машин, изготовленных с более жесткими допусками и из более прочных материалов.

Шаг 2: Проверка совместимости оборудования

Перфоратор должен быть физически и функционально совместим с вашей существующей машиной VFFS.

Проверьте размеры интерфейса и схему монтажа.

Разные производители оборудования используют разные системы крепления. Поэтому необходимо указать точную марку и модель вашего станка VFFS (например, «Ishida Atlas 5000», «Rovema VPK 260»), чтобы убедиться, что новая формовочная машина имеет правильную схему расположения болтов, размеры монтажного фланца и общую высоту.

Подтвердите совместимость системы управления.

Ваш станок имеет механический (кулачковый) или сервоприводной привод? В первом случае это пассивный компонент, а система управления станка определяет время и скорость протяжки пленки, что может повлиять на конструкцию в первом случае.

Оцените ограничения по монтажному пространству.

Измерьте доступное вертикальное и горизонтальное пространство вокруг зоны формовки. Некоторые высокопроизводительные формовочные машины имеют более крупные крылья или требуют дополнительного зазора для заправки пленки.

Шаг 3: Выбор материалов и технологического процесса.

Материал и обработка поверхности первого изделия должны соответствовать конкретным условиям эксплуатации.

Стандарт пищевой промышленности

Для непосредственного контакта с пищевыми продуктами. Нержавеющая сталь 316 с зеркальной полировкой (Ra < 0,4 мкм) Это золотой стандарт. Он гарантирует соответствие требованиям FDA и ЕС по безопасности пищевых продуктов, а также обеспечивает поверхность, которую легко чистить и дезинфицировать.

Коррозионные среды

Если вы упаковываете кислые продукты (например, уксус или цитрусовые) или если в вашем производственном цехе используются агрессивные чистящие средства, рассмотрите возможность использования упаковочной машины с... Тефлоновое (ПТФЭ) покрытие или изготовленный из специального коррозионностойкого сплава.

Применение в условиях высокого износа

Для абразивных материалов или операций с чрезвычайно высокой скоростью ищите формовочные машины со следующими характеристиками: закаленные края или сменные износостойкие полоски в наиболее важных точках контакта. Это может значительно продлить срок службы изделия.

Шаг 4: Критерии оценки поставщиков

Не все бывшие поставщики одинаковы. Оценивайте потенциальных поставщиков, исходя из этих важных факторов.

Техническая поддержка и оперативность

Есть ли у поставщика опытные инженеры-разработчики, которые могут помочь вам выбрать подходящий шаблон и устранить неполадки? Кроме того, каково их типичное время ответа на технические запросы?

Возможности индивидуальной настройки и сроки выполнения заказа.

Могут ли они разработать и изготовить нестандартную форму в точном соответствии с вашими требованиями, если стандартная модель не подходит? Каковы сроки выполнения нестандартных заказов по сравнению со стандартными изделиями?

Репутация в отрасли и рекомендации

Запросите примеры успешных проектов или рекомендации от клиентов из вашей конкретной отрасли (пищевая, фармацевтическая, химическая и т. д.). Поставщик с проверенной репутацией в вашем секторе бесценен.

Шаг 5: Анализ общей стоимости владения (TCO)

Не стоит ориентироваться только на цену покупки. Вместо этого следует учитывать общую стоимость владения за весь ожидаемый срок службы оборудования (обычно 3-5 лет при крупномасштабном производстве):

- Первоначальная цена покупки

- Стоимость монтажа и ввода в эксплуатацию

- Ожидаемые затраты на техническое обслуживание (Уборка, мелкий ремонт)

- Затраты на простой оборудования (если первый вариант склонен вызывать проблемы)

- Затраты на утилизацию пленочных отходов (Некачественно спроектированная форма может увеличить процент брака)

В конечном итоге, немного более дорогой и качественный формовочный материал, сокращающий время простоя и количество отходов, зачастую будет иметь более низкую совокупную стоимость владения, чем дешевая альтернатива.

Устранение распространенных проблем, связанных с устройством для формирования пакетов.

Проблема | Возможная ранее связанная причина | Решение |

Сморщивание пленки | Поврежденная или поцарапанная поверхность, создающая трение; Неправильная конструкция крыла, не соответствующая жесткости пленки. | Осмотрите изделие на наличие повреждений поверхности, используя яркий свет и кончики пальцев. Если изделие новое, геометрия крыла может быть плохо спроектирована для вашей пленки; свяжитесь с поставщиком для перепроектирования или замены. |

Плохое отслеживание пленки | Первый элемент установлен не по центру относительно осевой линии станка, или же сам элемент является асимметричным из-за неточных производственных допусков. | Используйте отвес или лазерный целеуказатель, чтобы убедиться, что деталь идеально отцентрирована. Если проблема сохраняется после выравнивания, возможно, сама деталь неисправна и ее следует вернуть. |

Утечки через вертикальные уплотнения (канальные утечки) | Острый край, заусенец или вмятина на формовочной трубке сминают пленку непосредственно перед ее входом в вертикальную уплотнительную секцию, создавая путь для утечки. | Внимательно осмотрите всю поверхность, по которой пленка проходит над каркасом, уделяя особое внимание участку непосредственно перед вертикальными уплотнительными губками. Используйте мелкозернистую наждачную бумагу или полировальную пасту для сглаживания любых дефектов. |

Соединение изделий в трубе | Диаметр формовочной трубки слишком мал для размера частиц продукта или его характеристик текучести. | Замените на шаблон с большим внутренним диаметром. Проконсультируйтесь с поставщиком шаблона, чтобы определить оптимальный размер трубки для вашего изделия. |

Рекомендации по техническому обслуживанию для максимального увеличения срока службы оборудования.

Правильный уход и обращение могут значительно продлить срок службы вашего изделия. формовщик мешков и поддерживать оптимальную производительность.

Убирайте с осторожностью.

Никогда не используйте абразивные губки, металлические скребки или агрессивные химические вещества (например, отбеливатель или сильные кислоты) для чистки оправы. Это повредит полированную поверхность. Вместо этого используйте мягкую безворсовую ткань с изопропиловым спиртом или мягким моющим средством с нейтральным pH. Для удаления стойких загрязнений замочите оправу в теплой мыльной воде, а затем аккуратно протрите ее.

Обращаться с предельной осторожностью.

Опалубочные инструменты — это высокоточные приспособления, которые легко повреждаются при ударах. Во время переналадки никогда не ставьте их непосредственно на бетонный пол и не ударяйте ими о раму станка. Всегда храните опалубочные инструменты на специальной мягкой подставке или в защитных футлярах с пенопластовой подкладкой.

График регулярных проверок

Включите визуальный и тактильный осмотр поверхности изделия в свой ежедневный или еженедельный контрольный список профилактического обслуживания. Выявление небольшой царапины на ранней стадии может предотвратить ее превращение в серьезную проблему.

Правильный момент затяжки при установке

При установке каркаса всегда используйте откалиброванный динамометрический ключ и следуйте указанным производителем значениям момента затяжки крепежных болтов. Чрезмерная затяжка может деформировать каркас, а недостаточная — привести к его смещению во время эксплуатации.

Инновации и будущие тенденции в технологии формования мешков

Индустрия VFFS не стоит на месте. Новые технологии превращают обычный мешкообразователь из пассивного компонента в интеллектуальную адаптивную систему.

Технология Smart Form

Новое поколение формовочных машин оснащается интегрированными датчиками и средствами связи.

Мониторинг в реальном времени

Встроенные датчики могут непрерывно отслеживать натяжение пленки, ее положение и температуру по мере перемещения по поверхности. Эти данные передаются в систему управления машины или на облачную аналитическую платформу.

Системы самокомпенсации

Усовершенствованные формовочные машины могут использовать микроактуаторы для автоматической регулировки положения крыла или угла формовки в режиме реального времени, компенсируя изменения толщины пленки или износ. В результате они поддерживают оптимальную производительность без вмешательства оператора.

Подключение к Интернету вещей и прогнозирующее техническое обслуживание

Подключив оборудование к промышленному интернету вещей (IoT), производители могут внедрять стратегии прогнозирующего технического обслуживания. Система может оповещать операторов, когда данные датчиков указывают на начало износа оборудования и необходимость его скорой замены. В результате это позволяет проводить плановые простои, а не допускать неожиданных поломок.

Многофункциональные конструкции с возможностью быстрой смены конфигурации.

В современных упаковочных процессах все большее значение приобретает гибкость.

Одна модель, несколько вариантов сумок.

Появляются инновационные конструкции, позволяющие с помощью одного формовочного станка производить несколько типов мешков (например, мешки-подушки и мешки с боковыми складками) за счет использования модульных, взаимозаменяемых компонентов или регулируемой геометрии.

Системы быстрой переналадки

Системы быстрого монтажа без использования инструментов сокращают время, необходимое для замены каркаса, с 30-60 минут до всего 5-10 минут. Таким образом, это сводит к минимуму перебои в производстве при переключении между продуктами.

Совместимость с экологически чистыми материалами

По мере перехода отрасли к биоразлагаемым и компостируемым пленкам, прежние производители разрабатывают новые методы обработки поверхности и геометрические формы, оптимизированные для этих материалов. Эти новые пленки часто обладают иными характеристиками трения и жесткости по сравнению с традиционными пластиками.

В заключение: Ваш партнер для идеальной упаковки.

Формовщик мешков Это не просто компонент; это основа качественной упаковки. Хорошо спроектированная и надлежащим образом обслуживаемая форма обеспечивает эффективное производство, сокращает количество отходов и позволяет получить продукт, отражающий качество бренда.

Понимание того, когда следует заменить формовочную машину, как выбрать подходящую для вашего применения и как правильно ее обслуживать, является важнейшим навыком для любого предприятия по упаковке. По мере развития технологий формовочные машины будущего будут умнее, адаптивнее и эффективнее, чем когда-либо прежде.

Независимо от того, являетесь ли вы производителем оборудования, ищущим надежного партнера, оптовым поставщиком востребованных деталей или пищевой фабрикой, нуждающейся в замене оборудования, компания Fill-Package предлагает широкий ассортимент высокопроизводительных машин для формования пакетов VFFS. Свяжитесь с нами сегодня, чтобы обсудить ваши требования, и наши эксперты помогут вам найти идеальное решение для формовки.